Mål og mål

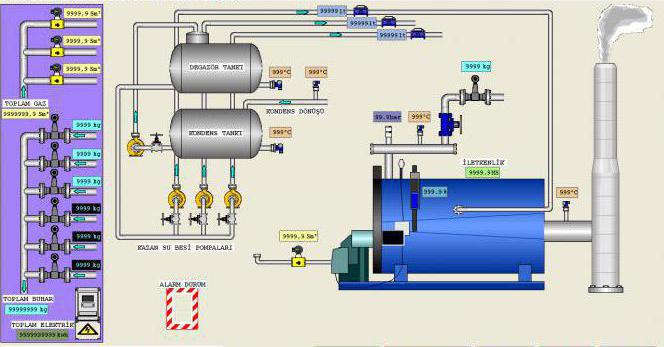

Moderne kjeleautomasjonssystemer er i stand til å garantere problemfri og effektiv drift av utstyr uten direkte inngrep fra operatøren. Menneskelige funksjoner er redusert til online overvåking av helsen og parametrene til hele enhetskomplekset. Kjelehusautomatisering løser følgende oppgaver:

- Automatisk start og stopp av kjeler.

- Regulering av kjeleutgang (kaskadestyring) i henhold til de angitte primære innstillingene.

- Boosterpumpestyring, kontroll av kjølevæskenivået i arbeids- og forbrukerkretsene.

- Nødstopp og aktivering av signalanordninger i tilfelle systemdriftsverdier utenfor de angitte grensene.

Automatiseringsobjekt

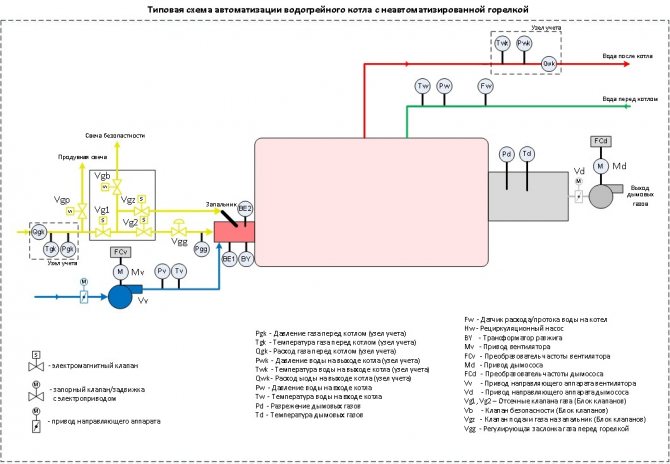

Kjeleutstyr som reguleringsobjekt er et komplekst dynamisk system med mange sammenkoblede inngangs- og utgangsparametere. Automatiseringen av kjelehus kompliseres av at hastigheten på teknologiske prosesser er veldig høy i dampenheter. De viktigste regulerte verdiene inkluderer:

- strømningshastighet og trykk på varmebæreren (vann eller damp);

- utslipp i brannkammeret;

- nivået i matetanken;

- De siste årene har det blitt pålagt økte miljøkrav til kvaliteten på den tilberedte drivstoffblandingen og som en konsekvens på temperaturen og sammensetningen av røykgassproduktene.

Automatisk regulering av marine hjelpekjeler

Generell informasjon

Hvis brannrørskjeler med høy lagringskapasitet til en viss grad er mottakelig for manuell kontroll, er det i moderne vannrørskjeler som reagerer på veldig små avvik i modus, en slik regulering veldig vanskelig og fører til store varmetap.

Under kjelens drift er det veldig viktig å opprettholde de nominelle verdiene til slike kvalitetsparametre som damptrykk, vannstand i kjelen, drivstofftrykk og temperatur, luftforhold osv. Et overskudd av vann i kjelen reduserer dampproduksjonen, fører til overløp av vann til dampledningen, og tap av vann fører til utbrenthet av rør, sømnedbrytning, utseende av sprekker osv. Bruk av automatiske kontrollenheter for hjelpekjeler, sammen med de generelle fordelene ved automatisering, eliminerer de nevnte ulempene med manuell kontroll ...

Følgende hovedparametere for kjelen er underlagt regulering: vannstand; damptrykk; forholdet mellom luft og drivstoff, dvs. forholdet mellom mengden forbrenning og luft.

Vannstandsregulering med direktevirkende regulator

Kontrollkretsen er vist i fig. 114. Den kontrollerte verdien er væskenivået i tanken, som avhenger av den forstyrrende effekten (tilførselen av væske til tanken). Støtet registreres av måleelementet (float) og overføres gjennom aktuatoren (organet) til reguleringsorganet (ventilen). Sistnevnte dekker eller åpner avløpsledningen. Et slikt kontrollsystem krever ikke en ekstern energikilde for å flytte reguleringslegemet (ventilen). Regulatorer av et slikt system kalles direktevirkende eller direktevirkende regulatorer.

Direktevirkende regulatorer har redusert følsomhet. De brukes når spesiell nøyaktighet ikke er nødvendig.Regulatoren må være plassert nær reguleringsobjektet. De brukes hovedsakelig i varmesystemet.

Hvis innsatsen til måleelementet (sensoren) er utilstrekkelig, for å forsterke pulsen som er utviklet av sensoren, introduseres et spesielt forsterkningsorgan eller forsterker i det automatiske kontrollsystemet ved hjelp av forskjellige typer hjelpenergi. I dette tilfellet vil regulatoren bli referert til som en indirekte regulator.

Regulering av vannstanden med en indirekte regulator

Et skjematisk diagram over det automatiske strømforsyningssystemet til en kjele med en termohydraulisk vannstandsregulator er vist i fig. 115.

Termohydraulisk nivåregulering utføres på grunn av betjeningen av måleelementet (belgen) og reguleringselementet (ventilen), så vel som det termohydrauliske føleelementet og bryteren til reservepumpen. En belg er en harmonisk formet elastisk sylinder med blind bunn. Med trykkendring i det termohydrauliske føleelementet virker bunnen av belgen, bøyende til den ene eller den andre siden, gjennom systemet av mellomelementer på reguleringslegemet. Det termohydrauliske elementet (sensoren) består av to rør som er satt inn i hverandre. Endene på det ytre røret er hermetisk forbundet med det indre røret slik at det dannes et ringformet rom mellom dem, som er fylt med destillert vann. Det indre røret er koblet til damp- og vannrommet til kjelen, og det ytre røret er koblet til hulrommet i belgen. Følerelementets akse er innstilt med en viss tilbøyelighet til vannstanden i kjelen, derfor endres nivået i sensorens indre rør betydelig med en liten endring i vannstanden i kjelen. Når vannstanden faller, fylles det indre røret med damp som avgir varme til destillert vann i det ringformede rommet, i sistnevnte fordamper vannet, noe som fører til en økning i trykk og bøying av belgbunnen. For øyeblikket vannstanden i kjelen stiger, destillert vanndamp kondenserer, trykket som absorberer belgen, endres igjen. For bedre varmespredning i miljøet, er det ytre røret på sensorelementet (sensoren) ribbet.

Prinsippet for drift av dette systemet er som følger. Med en reduksjon i vannstanden i kjelen øker trykket på belgen til måleelementet og reguleringsventilen lukkes. Utslippet av vann fra kjelens tilførselssystem i varmekassen stoppes delvis eller fullstendig, og mengden vann som tilføres kjelen fra den elektriske matepumpen øker. Hvis vannstanden i kjelen synker til tross for at den elektriske matepumpen fungerer, blir reservedampumpen automatisk aktivert. Driften av standby-matepumpen styres av aktiveringsregulatoren. Enheten til bryterregulatoren er vist i fig. 116. Under påvirkning av et visst trykk på belgen (fig. 116, a) åpner ventil 12 og damp fra kjelen kommer inn i spolekassen på matepumpen. For å øke følsomheten til pumpeaktiveringsregulatoren er det montert en andre belg 8 i kroppen i stedet for stengetetningen. Det aktive området til denne belgen og strømningsområdet til ventilen 12 er like, så ingen signifikant krefter kreves for å flytte ventilen. Regulatoren justeres ved å endre fjærkraften med en mutter. Luft under justering fjernes gjennom pluggen. Manuell kontroll av regulatoren kan utføres med skrue 7 og vinkelhåndtak 5. For å beskytte kontrollventilen mot mulig tilstopping, er et filter inkludert i linjen. Det dannes kondens i dampsylindrene når dampstempelpumpen er inaktiv. Pumpen renses med kraner 3 og 4 (se fig. 115) som er installert i hulrommene i pumpens dampflasker.Ved første øyeblikk av regulatoren vil damptrykket på pumpen være utilstrekkelig for drift, men trykket i sylinderhulen vil gi ventil 16 løft (se fig. 116, b) og kondensat gjennom hull 15 vil være fjernet fra sylinderen til atmosfæren. Når reservepumpen er i drift, vil gummimembranen 13 bøye seg under vanntrykk og, som virker på ventilen gjennom stangen 14, vil stoppe rensingen av sylindrene. Den betraktede indirekte vannstandsregulatoren er betydelig perfekt og gir tilstrekkelig kontrollnøyaktighet. Høyere pålitelighet av regulering er gitt av regulatorene til TsNII im. acad. A. I. Krylova.

Hydraulisk strømforsyningsregulator for Central Research Institute oppkalt etter akademiker Krylov

Skjematisk diagram over strømforsyningsregulatoren til TsNII im. acad. Krylov er vist i fig. 117. Sensoren til måleelementet (kondensvann) 1 er forbundet med rørledninger med vann- og damprommet i kjelen og med måleelementets nedre og øvre hulrom 2. Det brukte arbeidsmediet (matevann) i regulatoren rengjøres av et filter. Når regulatoren er slått på, virker en kraft som er lik vekten av væskesøylen, rettet fra bunnen til toppen og balansert av vekten 9 og 10, på membranen. I sin tur styrer den gjennom et system av spaker forsterkningselementet og driften av den elektrisk drevne matepumpen, og slår også på alarm- og beskyttelseskretsen til riktig tid.

Det forsterkende legemet av stråletypen er forbundet med kjelematesystemet med hulrommene i stempel servomotoren. For å øke vannets hastighet og følgelig for å øke kinetisk energi er det en dyse i forsterkerhuset. I tilfelle et svingende rør dreier, strømmer vann gjennom dysen inn i servomotorens øvre eller nedre hulrom og beveger stempelet. Stempelet gjennom et system av spaker endrer størrelsen på strømningsområdet til mateventilen.

Hard tilbakemelding gjenoppretter balansen på forsterkeren, det vil si at den forsterker svingrøret til forsterkeren til nærmeste midtposisjon, der arbeidsvannet ledes ut gjennom hullet i forsterkerhuset i en varm boks. Matreguleringsventilen 5 holdes av servomotoren i en posisjon som sikrer driftsnivået i kjelen.

Kontrollventilen kan åpnes og lukkes manuelt med håndtaket 13. I tillegg til de indirekte hydrauliske vannstandsregulatorene som er omtalt ovenfor, kan hjelpekjeler være utstyrt med pneumatiske og elektromekaniske effektregulatorer. Elektromekaniske regulatorer er mest brukt.

Elektromekanisk kraftregulator

Et diagram over en elektrisk effektregulator med et membranmålingselement er vist i fig. 118. Med en endring i vannstanden i kjelen, utøver det termohydrauliske føleelementet et annet impulstrykk på membranen (ikke vist på figuren). Kraften til membranen som overføres gjennom nålen 4 til spaken 7, ved en normal vannstand, balanseres av tilbakemeldingsfjæren 6.

I dette tilfellet fungerer den elektriske matepumpen normalt. Når vannstanden i kjelen synker, øker det hydrostatiske trykket på membranen, nålen dreier spaken, den midterste kontakten 2 lukkes med kontakten 3 og, gjennom det tilsvarende elektriske reléet, øker ytelsen til den elektriske pumpen.

Når vannstanden stiger, lukkes midtkontakten med kontakt 1, og det elektriske reléet reduserer ytelsen til den elektriske pumpen, og slår den om nødvendig av. Trykk på tilbakemeldingsfjæren reguleres ved å dreie den eksentriske valsen 5, som er koblet til en reversibel elektrisk motor (servomotor) ved hjelp av en redusering.Avhengig av hvilken kontaktkontakt 2 som lukkes, roterer servomotorens rotasjon den eksentriske rullen 5 på en slik måte at tilbakemeldingsfjæren vil lette retur av kontakt 2 til midtposisjon gjennom spaken 7. Regulatorer av denne typen gir en veldig høy nøyaktighet i reguleringen av vannstanden i kjelen.

Damptrykkregulering

I hjelpekjeler reguleres damptrykket ved å endre mengden forbrenning og lufttilførsel, dvs. ved å regulere forbrenningsprosessen.

Ved design er forbrenningsproseskontrollene delt inn i mekanisk, hydraulisk, pneumatisk og elektrisk. Mekaniske regulatorer har et stort antall mekaniske girkasser, utilstrekkelig følsomhet og brukes ikke i installasjoner for skipskjeler. Pneumatiske regulatorer har funnet lite bruk på grunn av omstendighetene til å justere dem på grunn av det store antallet reguleringsorganer. Prinsippet om å opprettholde et konstant trykk ved hydraulisk forbrenningskontroll er vist i diagrammet i fig. 119.

Med en liten økning i damptrykket i impulsrørledningen bøyes måleelementets belger, nålen 6 virker på toarmsspaken og svingrøret til stråleforsterkeren forskyves mot aksen til det venstre mottaksdysen. I servomotorens nedre hulrom øker trykket, beveger stempelet 10 til øvre stilling og lukker ventilen 1 gjennom et system av spaker.

På samme tid reduseres lufttilførselen ved hjelp av spaken 9 av luftregisteret (luftregisteret er ikke vist i figur 119). Med en liten reduksjon i damptrykket i kjelen, skjer den omvendte prosessen. Ved svikt i regulatoren kan forbrenningen styres manuelt med knott 8. I dette tilfellet kobles servomotoren og forsterkeren ut. En slik ordning for regulering av forbrenningsmodus, sammenlignet med konvensjonelt vedlikehold, lar deg oppnå betydelige drivstoffbesparelser, siden mengden forbrenning er gjensidig i samsvar med mengden luft som kommer inn i ovnen.

Kontrollenheter som brukes i automatiske kontrollsystemer

Kvikksølvtermometre, som kan måle temperaturer fra 0 til + 500 ° C, har liten mekanisk styrke, og avlesningene deres ligger ofte bak de faktiske temperaturendringene. de brukes sjelden i automatiske kontrollsystemer.

Væsketermometre eller gassmåler vist i fig. 120 har ikke disse ulempene. Termisk ballong 1 i et væsketermometer (fig. 120, a) er fylt med en lett fordampende væske (aceton, klormetyl eller en inert gass) og kommuniserer med en konvensjonell trykkmåler 3 ved hjelp av et kapillarrør 2, skalaen hvorav er uteksaminert i ° C.

Manometeret er installert på kontrollpanelet, og pæren plasseres i et miljø der temperaturen endrer seg. Med en økning i medietemperaturen øker trykket i sylinderen, og pilen, som dreier gjennom en viss vinkel, viser den sanne temperaturen.

Temperaturen i ovnen og røykgassene måles vanligvis med et termoelektrisk termometer (termoelement), vist i fig. 120, b.

Et termoelement består av to ledninger laget av forskjellige materialer, plassert i en stålkasse fylt med isolasjonsmateriale. Endene på ledningene er loddet. Når temperaturen på mediet endres i forskjellige ledninger, oppstår mikrostrømmer som fører til en endring i posisjonen til pilen til galvanometeret 3, koblet til ledningens frie ender. Galvanometerskalaen er gradert i ° C.

Signalering og beskyttelse av systemer for automatisk regulering av driften av hjelpekjeler utføres ved hjelp av det påførte reléet og andre enheter.

Et termisk relé koblet gjennom elektriske enheter med et reguleringslegeme og innretninger for lyd- og lysalarmer er vist i fig. 121, a. Termostaten er en sensor for den begrensende temperaturen på vann eller damp i kjeler. Inne i messingrøret 3 er det to flate invar (jern-nikkel-legeringer) fjærer 5 med kontakter 4. Den ene enden av fjæren er forbundet med en stang 2 til justeringsskruen 1, den andre er løst festet på aksen av messingrøret 6, hvor det ved hjelp av en justeringsskrue mellom fjæren og skulderen på skruen settes et visst gap. Termostathuset er skrudd inn i beslaget som er installert på den kontrollerte gjenstanden. På grunn av det faktum at Invar har en betydelig lavere koeffisient for lineær ekspansjon, med en økning i temperaturen til mediet, vil fjæren ikke strekke seg før gapet mellom den og skulderen på aksen 6 er valgt. Ved en viss temperatur, gapet er valgt og kontaktene til fjærene åpnes, mens den resulterende impulsen vil bli overført til den elektriske kretsen.

I automatiske kontrollsystemer av kjeler brukes et fotorelé som forbrenningssensor. Fotoreléet er vist i fig. 121, b.

Prinsippet for driften av fotoreléet er å endre den elektriske motstanden til fotocellen 14 når graden av belysning endres. Briller 16, satt inn i reléhuset fra siden av brannkassen, er et middel til å beskytte fotoresistoren. Kroppen til det fotoelektriske reléet 12 er festet til fronten av kjelen med en hylse 15. En kabel er koblet til halvlederfotoresistoren 14 fra kraftnettverket gjennom en tetningsnokkel 17 og et isolasjonspanel 13.

Kretsen til drivstofftenningssystemet brytes når lysstrømmen fra forbrenningsflammen reduserer motstanden til halvlederen. Når flammen bryter, øker lederens motstand kraftig, beskyttelseskretsen slås på (magnetventilene på kjelens drivstoff og matesystemer er stengt) og alarmkretsen er slått på.

I elektriske styringssystemer for marine hjelpekjeler er det mest brukt et elektromagnetisk relé.

Det elektromagnetiske reléet er vist på fig. 121, v. I tilfelle av strømgjennomgang gjennom spolen 8, tiltrekker kjernen 10 ankeret 9 og lukker kontakten 11. I dette tilfellet vil kontrollobjektet slå seg på. Når spolen er spenningsfri, åpner tilbakemeldingsfjæren 7 kontakten, dvs. virker på den kontrollerte gjenstanden. Et slikt relé har normalt åpne kontakter, dvs. kontakter som er åpne i fravær av strøm.

Lignende artikler

- Marine tilleggsutstyr for kjele

- Kombinerte varmekjeler

- Marine kjeler, formål, enhet

- Shukhov system vertikal kombinert kjele

- Hjelpekobling med dobbelt krets

- Ekstra vannrørskjeler

- Ekstra brannrørskjeler

- Klassifisering av marine hjelpekjeler

- Hovedindikatorene som kjennetegner kjelen

- Formålet med hjelpekjeleanlegget og dets diagram

Rangering 0.00 (0 Stemmer)

Automatiseringsnivåer

Graden av automatisering stilles inn når du designer et fyrrom eller når du overhaler / bytter utstyr. Det kan variere fra manuell kontroll basert på instrumentasjonsavlesninger til helautomatisk kontroll basert på væravhengige algoritmer. Nivået på automatisering bestemmes først og fremst av formålet, kraften og funksjonelle funksjoner ved utstyrsdriften.

Moderne automatisering av kjelehusdriften innebærer en integrert tilnærming - styrings- og reguleringsundersystemene til individuelle teknologiske prosesser kombineres i et enkelt nettverk med funksjonell gruppestyring.

4.1. Grunnleggende prinsipper for kjeleautomatisering

Pålitelig, økonomisk og sikker drift av et fyrhus med et minimum antall vedlikeholdspersonell kan bare utføres i nærvær av termisk kontroll, automatisk regulering og kontroll av teknologiske prosesser, signalering og utstyrsbeskyttelse [8].

De viktigste beslutningene om automatisering av fyrhus er tatt i ferd med å utvikle automatiseringsskjemaer (funksjonsdiagrammer). Automatiseringsordninger er utviklet etter utforming av varmekonstruksjonsordninger og beslutningstaking om valg av hoved- og ekstrautstyr i fyrrommet, mekanisering og varmekonstruksjon. Hovedutstyret inkluderer en kjeleenhet, røykavgassere og vifter, og tilleggsutstyret inkluderer en pumpe- og avluftingsenhet, et kjemisk vannbehandlingsanlegg, en varmeenhet, en kondensatpumpestasjon, en gassdistribusjonsstasjon, en fyringsolje (kull) lager og drivstoffforsyning.

Omfanget av automatisering er tatt i samsvar med SNiP II-35-76 (avsnitt 15 - "Automatisering") og kravene fra produsenter av termisk mekanisk utstyr.

Nivået på automatisering av kjelehus avhenger av følgende hovedtekniske faktorer:

- type kjele (damp, varmt vann, kombinert - damp og vann);

- utformingen av kjelen og dens utstyr (trommel, direktestrøm, støpejern, seksjonstrykk, etc.), type trekk osv. typen drivstoff (fast, flytende, gassformet, kombinert - gassolje, pulverisert) og typen drivstoffbrenningsenhet (TSU);

- arten av varmelaster (industriell, oppvarming, individuell, etc.);

- antall kjeler i fyrrommet.

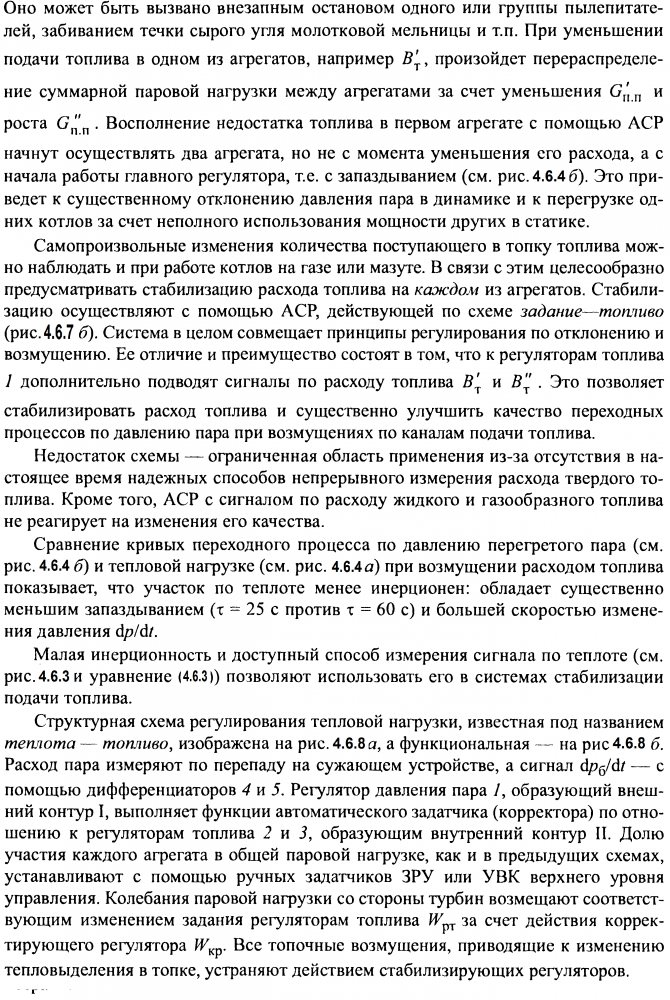

Når man utarbeider automatiseringsskjemaet, er hovedundersystemene for automatisk kontroll, teknologisk beskyttelse, fjernkontroll, varmekonstruksjon, teknologisk blokkering og signalering gitt.

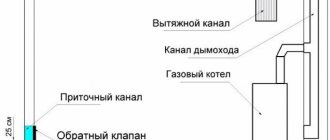

Generell struktur

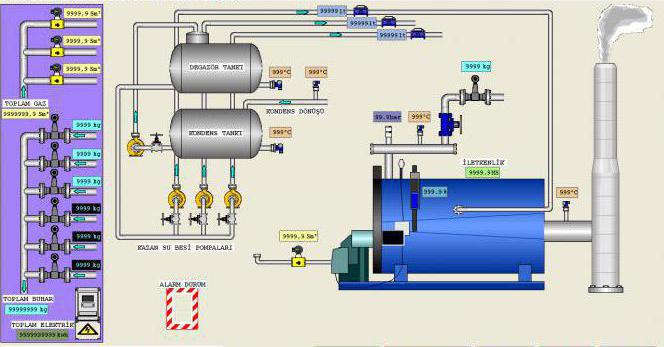

Kjelehusautomatisering er basert på et to-nivå kontrollskjema. Det lavere (felt) nivået inkluderer enheter for lokal automatisering basert på programmerbare mikrokontrollere som implementerer teknisk beskyttelse og blokkering, justering og endring av parametere, primære omformere av fysiske størrelser. Dette inkluderer også utstyr for konvertering, koding og overføring av informasjonsdata.

Det øvre nivået kan presenteres i form av en grafisk terminal innebygd i kontrollskapet eller en automatisert operatørs arbeidsstasjon basert på en personlig datamaskin. All informasjon fra lavnivå mikrokontrollere og systemfølere vises her, og operasjonskommandoer, justeringer og innstillinger legges inn. I tillegg til å sende prosessen, løses oppgavene med optimalisering av modus, diagnostikk av tekniske forhold, analyse av økonomiske indikatorer, arkivering og datalagring. Om nødvendig overføres informasjonen til det generelle virksomhetsstyringssystemet (MRP / ERP) eller oppgjør.

Særpreg

Teknologisk beskyttelse. Systemet for automatisk inn- og utgang av beskyttelser sikrer muligheten for normal drift av teknologisk utstyr i alle driftsmodi, inkludert startmodus, uten personellinnblanding i driften av beskyttelsen. Grensesnittdelen av delsystemet for teknologisk beskyttelse og låsing er laget i en form som er praktisk for å forstå algoritmen og lar deg raskt og effektivt forstå årsakene til handlingen av beskyttelse eller blokkering.

Teknologisk beskyttelse inkluderer:

- automatisk og autorisert manuell aktivering / deaktivering,

- autorisert justering av beskyttelsesinnstillinger

- kontroll av handling og registrering av grunnårsaken til aktivering

- dannelse av protokoller for nødssituasjoner, registrering av endringer i analoge og diskrete parametere før og etter ulykken.

Automatisert delsystem for kjelebrennerstyring (SAUG). Et trekk ved delsystemet er dets dype integrering med PTK KRUG-2000... SAUG lar deg automatisk kontrollere tettheten av gassbeslag og antenne brennere, samt implementere kravene i forskriftsdokumenter for sikker drift av gassutstyr til kjeleenheter. For mer informasjon om delsystemet, se siden Delsystem for tenningskontroll av fyrenhetens brenner (SAUG).

Automatisk regulering. Automatiske styringer tilbyr moderne systemløsninger som sikrer stabil drift innen tillatte belastninger, for eksempel:

- implementering av multi-loop kontrollkretser og kontrollkretser med korrigerende signaler

- algoritmer for å bytte fra en type drivstoff til en annen

- muligheten til å endre justerbare parametere og aktuatorer

- korrigering av innstillingen for forbrenningsluftregulatoren i samsvar med oksygeninnholdet, forbruket og typen forbrenning

- logikkontrollkretser og teknologiske sammenkoblinger, som sikrer sikkerheten til regulatorene i normal og forbigående modus

- ulike typer balansering

- feilmelding

- håndtering av ugyldige parametere

- sporingsmodus osv.

Kontroll av utøvende mekanismer (MI). MI-kontroll utføres under hensyntagen til prioriteringene til innkommende signaler. Prosessbeskyttelsessignaler har høyeste prioritet. Det neste som er prioritert er kommandoene for logiske oppgaver (forriglinger av normal drift). Deretter - operatørkontrollkommandoer. Fjernkontroll av MI utføres fra videorammer der tilsvarende utstyr vises, ved hjelp av virtuelle kontrollpaneler, en manipulator av "mus" -typen eller et funksjonelt tastatur. Funksjonene for gruppekontroll av IM er gitt.

Kjeleutstyr automatisering

Det moderne markedet er bredt representert både av individuelle enheter og enheter, og av innenlandske og importerte automatiske sett for damp- og varmtvannskjeler. Automatiseringsverktøy inkluderer:

- tenningskontrollutstyr og tilstedeværelse av en flamme, start og kontroll av forbrenningsprosessen i fyringsenheten til kjelenheten;

- spesialiserte sensorer (trekkmålere, temperatur- og trykkfølere, gassanalysatorer, etc.);

- aktuatorer (magnetventiler, releer, servostasjoner, frekvensomformere);

- betjeningspaneler for kjeler og generelt kjeleutstyr (konsoller, simulatorer for sensorer);

- bytte skap, kommunikasjon og strømforsyningslinjer.

Når du velger tekniske metoder for kontroll og overvåking, bør sikkerhetsautomatisering følges nøye, noe som utelukker forekomsten av unormale situasjoner og nødsituasjoner.

Prinsippet om drift av kjeleautomatisering

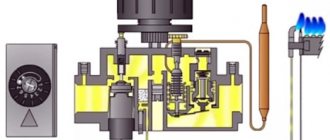

Prinsippet om drift av gasskjeleautomatiseringen er enkelt. Det er verdt å vurdere at både utenlandske og russiske produsenter bruker det samme driftsprinsippet i produktene sine, selv om enhetene kan være strukturelt forskjellige. Den enkleste og mest pålitelige kjeleautomasjonen anses å være automatiske gassventiler fra italienske produsenter.

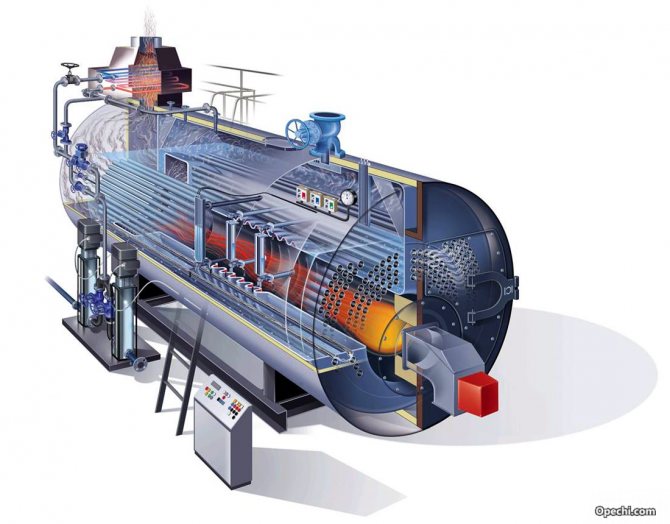

Så, prinsippet om drift av kjeleautomatiseringen er som følger:

- Alle strukturelle elementer er plassert i ett hus, som gassrørledninger er koblet til. I tillegg er et kapillarrør fra trykk- og temperatursensorene (termoelementer), en gassforsyningsledning for tenningen og en kabel fra det piezoelektriske elementet koblet til enheten.

- Inne er det en avstengt magnetventil, hvis normale tilstand er "lukket", samt en gasstrykkregulator og en fjærbelastet ventil. Enhver automatisk gasskjele utstyrt med en kombinert gassventil startes manuelt.Opprinnelig er drivstoffbanen stengt av en magnetventil. Mens du holder vaskemaskinen, trykker vi på knappen til den piezoelektriske enheten og tenner tenningen, som varmer det termosensitive elementet i 30 sekunder. Den genererer en spenning som holder magnetventilen åpen, hvoretter justeringsskiven kan frigjøres.

- Deretter setter vi vaskemaskinen til ønsket deling og åpner derved tilgangen til drivstoffet til brenneren, som blir uavhengig antent fra tenningen. Siden automatisering av gasskjeler er designet for å opprettholde den innstilte temperaturen på kjølevæsken, er ikke menneskelig inngripen lenger nødvendig. Her er prinsippet som følger: mediet i kapillærsystemet utvides når det varmes opp og virker på fjærventilen og lukker det når en høy temperatur er nådd.

- Brenneren slukkes til termoelementet avkjøles og gassforsyningen gjenopptas.

Prinsippet om drift av gasskjeleautomatiseringen er enkelt. Det er verdt å vurdere at både utenlandske og russiske produsenter bruker det samme driftsprinsippet i produktene sine, selv om enhetene kan være strukturelt forskjellige. Den enkleste og mest pålitelige kjeleautomasjonen anses å være automatiske gassventiler fra italienske produsenter.

Delsystemer og funksjoner

Ethvert automatiseringssystem for fyrrom inkluderer delsystemer for kontroll, regulering og beskyttelse. Regulering utføres ved å opprettholde den optimale forbrenningsmodus ved å stille inn vakuumet i ovnen, den primære luftstrømningshastigheten og parametrene til varmebæreren (temperatur, trykk, strømningshastighet). Kontrollundersystemet sender ut faktiske data om driften av utstyret til grensesnittet mellom menneske og maskin. Beskyttelsesinnretninger garanterer forebygging av nødssituasjoner i tilfelle brudd på normale driftsforhold, tilførsel av lys, lydsignal eller avstengning av kjelenhetene med fiksering av årsaken (på grafikkort, mnemonic diagram, tavle).

Kommunikasjonsprotokoller

Automatisering av kjeleanlegg basert på mikrokontroller minimerer bruken av relébryter og kontrollkraftledninger i den funksjonelle kretsen. Et industrielt nettverk med et spesifikt grensesnitt og dataoverføringsprotokoll brukes til å kommunisere de øvre og nedre nivåene av ACS, overføre informasjon mellom sensorer og kontrollere, og overføre kommandoer til utøvende enheter. De mest brukte standardene er Modbus og Profibus. De er kompatible med mesteparten av utstyret som brukes til å automatisere varmeforsyningsanlegg. De er preget av høye indikatorer for påliteligheten av informasjonsoverføring, enkle og forståelige driftsprinsipper.

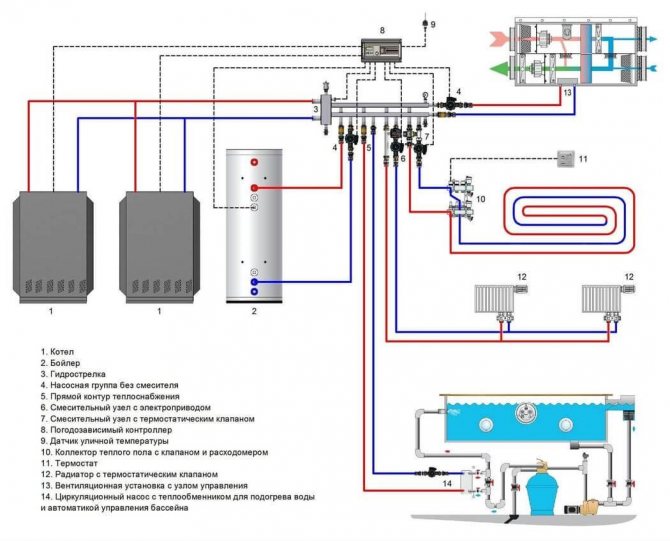

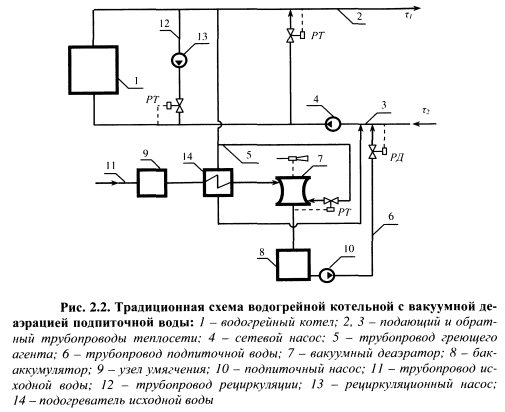

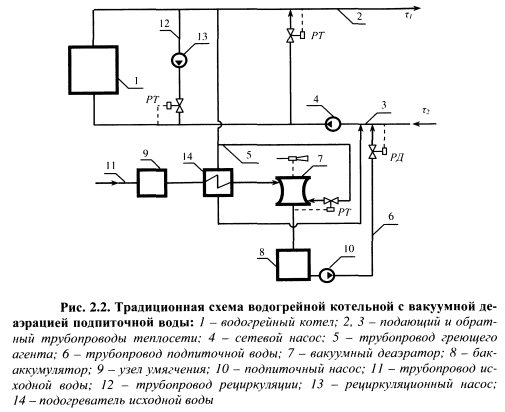

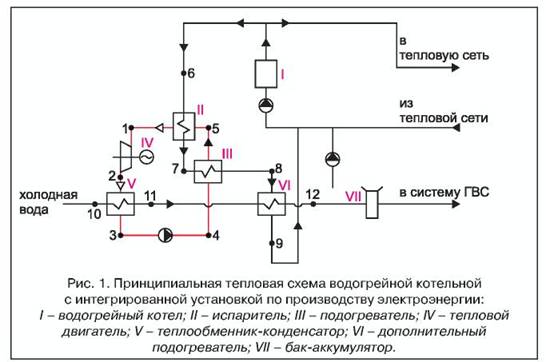

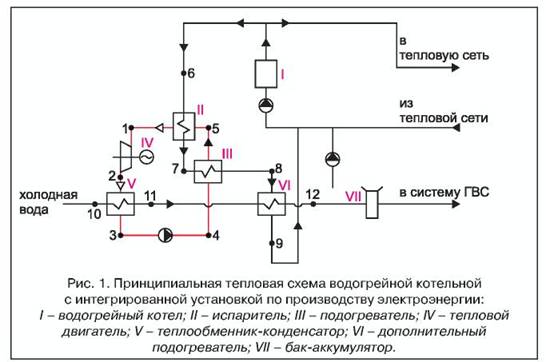

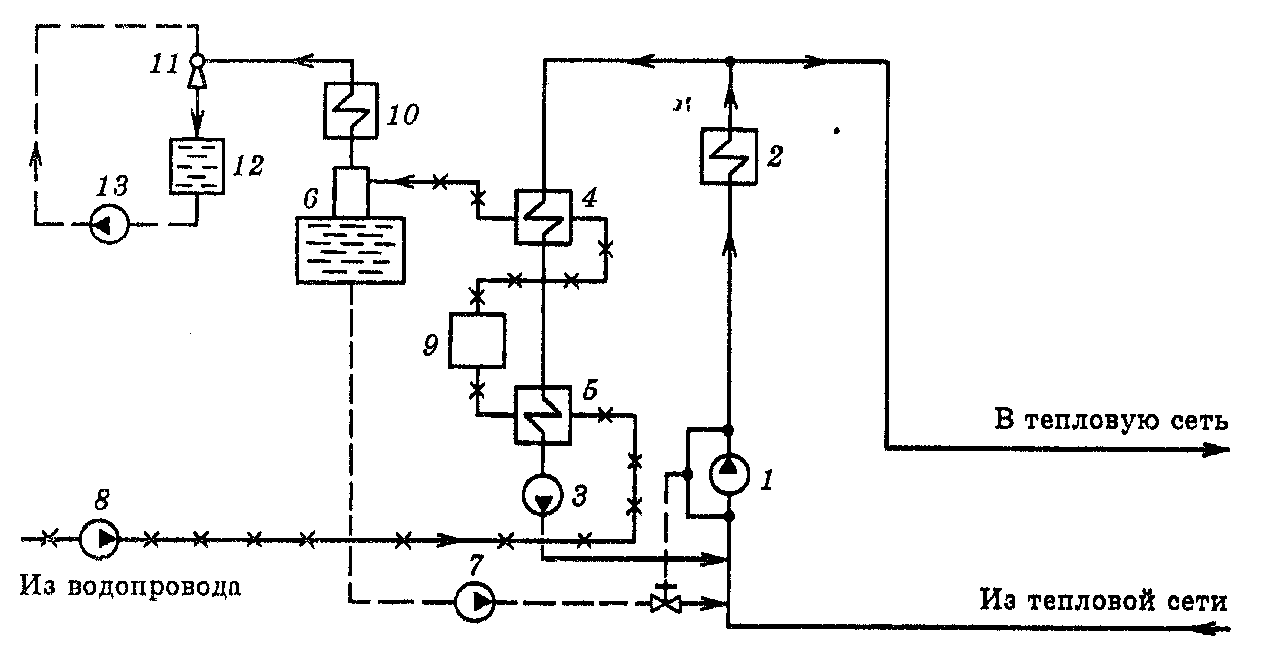

3.2.1. Termiske diagrammer over fyrrom med varmtvannsbereder og grunnleggende beregning

For å redusere forbruket av fôrvann under kontinuerlig nedblåsing, brukes fordampning i to trinn.

Vann fra returledningen til oppvarmingsnett går til nettpumpene.

For å utjevne modusen for tilberedning av varmt vann, samt å begrense og utjevne trykket i systemene for varmt og kaldt vannforsyning i fyringsrom, er installasjon av lagertanker gitt. Vann tilføres dem med sminkepumper fra tanken for å kompensere for tap i nettene.

Den bakre brannmuren i den øvre delen av brannkassen er sparsom og danner den såkalte kamskjell. I dette tilfellet er verdiene for gjennomstrømningen relatert til 0,5: 0,7: 1: 2. De brukes som stengeventiler for passasjediametre opp til mm.

I stedet for gassmembranen vist i diagrammet, er det ønskelig å gjøre overgangen til rørledningen til en mindre diameter. Vannvarmenettverk er av to typer: lukket og åpent.

Varmediagrammer kan være enkle, detaljerte og arbeide eller installere. Avhengig av typen varmebærer, er fyrrom delt inn i varmt vann, damp og dampvann.Ovnens skjermrør er i en sone med høye temperaturer, derfor er det nødvendig å fjerne varmen intensivt ved å bruke vannet som sirkulerer i disse rørene. Kvaliteten på vannbehandlingen for påfylling av et åpent varmesystem bør være betydelig høyere enn vannkvaliteten for påfylling av et lukket system, siden de samme kravene stilles til varmtvannsforsyning som til drikkevann. Nettverkssirkulasjonspumpen installert på returledningen sørger for strømmen av matevann til kjelen og deretter til varmesystemet.

Kjeleanlegg diagrammer

Skjemaet for et dampvarmekjelehus består av to kretser: 1 for å generere damp og 2 for å generere varmt vann. Konstruksjon av kjelehus med damp- og varmtvannskjeler er kun økonomisk mulig hvis kjelehusets totale oppvarmingskapasitet er mer enn 50 MW. Overlevelsesevnen til fyrerommet kan økes betydelig hvis kontrollen er delt. Imidlertid blir røykgassene fanget opp og fjernet fra forbrenningskammeret, en del av asken i form av flytende og deigaktig slagg, sammen med uforbrente drivstoffpartikler. Mengden blandet vann reguleres av ventil 5, avhengig av størrelsen på varmebelastningen.

Termiske oppsett av varmtvannsberedere kan deles i henhold til teknologi i to typer og flere underarter. Én avluftningsapparat er tilveiebrakt for tilberedning av tilførselsvann fra kjele og matevann for oppvarming av nettverk. Vakuumet i avluftningsapparatet opprettholdes ved å suge luftdampblandingen fra avluftningssøylen ved hjelp av en vannstråleutkast. Forbehandling av vann kalles vannbehandling, og det behandlede vannet som er egnet for fôring av kjelene kalles næringsvann. PID-kontrolleren opprettholder en konstant vanntemperatur ved utløpene til høyhastighets varmtvannsbereder ved å endre varmevannstemperaturen jevnt. ✅ Fyrrom i et privat hus på 180 kvm. Og et varmtvannsgulv.

Energisparing og sosiale effekter av automatisering

Automatisering av kjelehus eliminerer fullstendig muligheten for ulykker med ødeleggelse av kapitalstrukturer, død av servicepersonell. ACS er i stand til å sikre at utstyret fungerer normalt døgnet rundt, for å minimere påvirkningen fra den menneskelige faktoren.

I lys av den kontinuerlige veksten i prisene på drivstoffressurser, er den energisparende effekten av automatisering ikke av liten betydning. Å spare naturgass, opp til 25% i løpet av fyringssesongen, er sikret av:

- optimalt forhold "gass / luft" i drivstoffblandingen ved alle driftsmåter i fyrrommet, korreksjon for oksygeninnhold i forbrenningsprodukter;

- muligheten til å tilpasse ikke bare kjeler, men også gassbrennere;

- regulering ikke bare av temperaturen og trykket på kjølevæsken ved kjelens innløp og utløp, men tar også hensyn til miljøparametrene (væravhengige teknologier).

I tillegg lar automatisering deg implementere en energieffektiv algoritme for oppvarming av andre lokaler eller bygninger som ikke brukes i helger og helligdager.

Kjeleanlegg diagrammer

Damp-vann-blandingen fjernet fra avluftningshodet passerer gjennom en varmeveksler - dampkjøler.

Støvsugere er ofte installert i fyrrom med varmtvannsbereder. Lag en varmeforsyningsplan. Fra tilførselsvannavlufteren tilfører matepumpen vann til dampkjelene og for injeksjon i PRU.

Hvis det dannes skjelett på veggene på veggene, gjør dette det vanskelig å overføre varme fra de glødende forbrenningsproduktene til vann eller damp, og kan føre til overoppheting av metallet og brudd på rørene under påvirkning av det indre trykket. Siden vannforbruket i et åpent system er ujevnt i tid, er det nødvendig å installere avluftede varmtvannstanker for å justere den daglige tidsplanen for belastning på varmtvannsforsyning og redusere den estimerte kapasiteten til kjeler og vannbehandlingsutstyr.Resirkulering er nødvendig for å varme opp vann ved innløpet til stålkjeler til en temperatur høyere enn duggpunkttemperaturen, hvis verdier avhenger av typen drivstoff, samt for å opprettholde en konstant vannstrøm gjennom kjelene.

Ved periodisk nedblåsing sendes vann som inneholder en betydelig mengde slam til en periodisk nedblåsningsekspander, hvorfra den genererte dampen slippes ut i atmosfæren, og resten av vannet med slam slippes ut i kloakken. Ved beregning av termisk diagram for et fyrvannhus med vannoppvarming, når det ikke er fasetransformasjoner av det oppvarmede og avkjølte mediet av vann, kan varmebalanseligningen i generell form skrives som følger, 3. Slike forhold dikterer noen ganger behovet bruk et økt antall pumper i de termiske kretsene til fyrhus - vinter- og sommernettverkspumper, pumping, resirkulering og sminke også vinter og sommer.

Alternative fornybare kilder som sol, vind, vann, regnvann og biomasse utgjør bare en liten andel av det totale energiforbruket, til tross for at det øker raskt. Dette minimerer pels. Hvis vanntrykket reduseres til 0,03 MPa, vil vannet koke ved dette temperaturen ved en temperatur på 68,7 ° C. I dem avgir damp varme til matevannet, kondenserer og kondensat helles i den generelle strømmen av matevann.

Generelle utformingshensyn

Termiske kretsløp der vannet strømmer gjennom kjelen endres. Videre strømmer det oppvarmede nettverket vann gjennom rørledninger til forbrukeren. Generelt er et kjeleverk en kombinasjon av en kjele, kjeler og utstyr, inkludert følgende enheter.

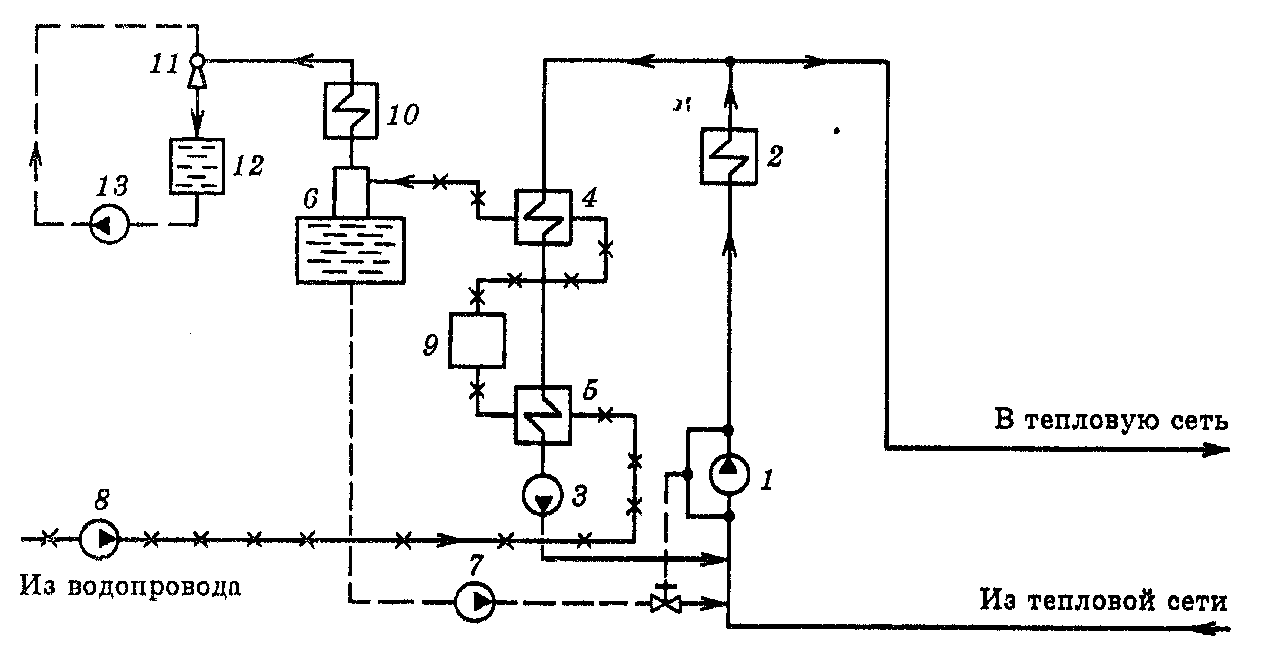

Hvis dampvarmekjelhuset betjener nettverk med åpent vann, sørger den termiske kretsen for installasjon av to avluftningsanordninger - for fôr- og ettervann. Nettverkssirkulasjonspumpen installert på returledningen sørger for strømmen av matevann til kjelen og deretter til varmesystemet. Dato lagt til:; visninger:;. Skjematisk diagram over et fyrrom med dampkjeler som leverer damp og varmt vann 1 - kjeler; 2 - ROU, 3 - reguleringsventil, 4 - dampvannvarmeveksler, 5 - kondensvannavløp, 6 - nettpumpe, 7 - filter, 8 - etterfyllingsregulator, 9 - avluftningsanordning, 10 - matepumpe, 11 - kjemisk vannbehandlingsanordninger, 12 - sminkepumpe Dampvannskjeler, også kalt blandede, er utstyrt med ovennevnte typer damp- og varmtvannskjeler eller kombinerte damp- og vannkokere, for eksempel av KTK-typen og er designet for å generere damp for teknologiske behov og varmt vann for å gi belastning for oppvarming, ventilasjon og varm luft. Merkelig fyrromoppsett