Typer kontrollventiler

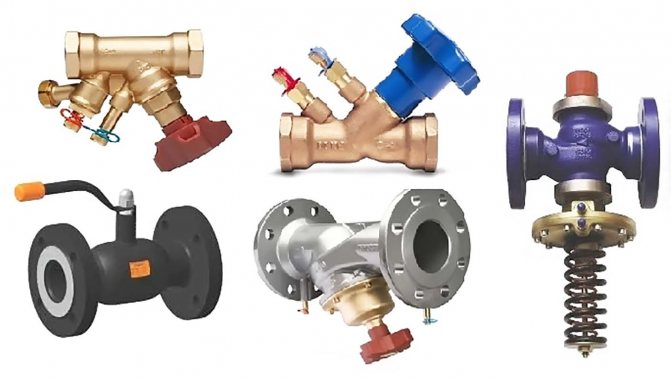

På grunn av designfunksjonene, er reguleringsventilene veldig lik avstengningsventiler. Derfor har disse elementene ofte samme merkenavn. Reguleringsenheter er delt inn i to typer:

- redusering, som arbeider for å redusere trykket i arbeidsmediet;

- stenging og regulering.

Nå om typene reguleringsventiler. Den vanligste typen anses å være reguleringsventiler, som også er delt inn i flere underarter:

- sjekkpunkter;

- hjørne;

- miksing, med treveis design.

De resterende typer kontrollenheter inkluderer avstengnings- og reguleringsventiler, direktevirkende trykkregulatorer og nivåregulatorer.

Alle disse enhetene er beskrevet mer detaljert nedenfor.

Avløps- og sikkerhetsventiler.

Sikkerhets- og avløpsventilinnretninger for automatisk å redusere trykket i lukkede beholdere når det når en farlig grense. Disse ventilene brukes i et bredt utvalg av tekniske enheter fra kaffetraktere, trykkpotter og fyrvarmesystemer til kraftverk, der trykket når 30 MPa, og krafthydrauliske systemer, der trykket kan nå 70 MPa. Det er en viss forskjell mellom sikkerhets- og avløpsventiler. Sikkerhetsventilen er en spesiell type avløpsventil av fjærtypen som er designet for å åpne en stund for å frigjøre en stor mengde damp eller gass på en gang og deretter lukkes igjen brått. Avløpsventiler brukes til å kommunisere med atmosfæren i væskesystemer, og avlastningsventiler i høytrykksgass- og dampsystemer.

Avløpsventilen åpnes litt når trykket i beholderen når en innstilt (lav) verdi, og øker langsomt frigjøringen av væske når trykket stiger. Avløpsventilen brukes vanligvis der det er uønsket eller ikke nødvendig å frigjøre store mengder arbeidsvæske.

Funksjoner ved betjening av reguleringsventiler

Kontrollventiler, som nevnt tidligere, er blant de vanligste typene avstengningsenheter. Deres hovedfunksjon er å endre trykket til mediet som passerer gjennom et bestemt rørsystem. Omfanget av disse enhetene:

- rørleggeranlegg;

- gassforsyningssystemer;

- motorveier designet for å flytte oljeprodukter og gassformige stoffer.

Materialet som brukes til fremstilling av disse beslagene kan varieres: messing, støpejern, stål, høylegerte legeringer. Valget av en bestemt versjon avhenger av rørsystemet og miljøet i det.

Alle reguleringsventiler er delt inn i to typer, avhengig av egenskapene til arbeidet deres:

- med en manuell kjøring, der kontrollen utføres med et spesielt innebygd håndhjul, som om nødvendig må roteres med egne hender. For rør med store parametere er dette alternativet praktisk talt ikke brukt, siden det krever betydelig innsats å ta i bruk reguleringsenheten;

- med automatisk kontroll, der arbeidet utføres på grunn av den innebygde hydrauliske, pneumatiske eller elektriske driften. For å sikre at skodden betjenes i tide, inkluderer reguleringsenheten sensorer som måler det eksisterende trykket i systemet.

Det er også en klassifisering av reguleringsventiler avhengig av formen:

- sjekkpunkter er installert på en rett rørledning og påvirker ikke retningen på mediet på noen måte;

- vinkel endrer retning av mediet, og dermed selve rørledningen med 90˚;

- blandingsrør inkluderer i sin utforming 3 grenrør, som er to arbeidsmedier i en felles strømning.

Funksjoner og fordeler

- Enkelhet i design.

- Eksepsjonelt lavt trykkfall ved høye strømningshastigheter.

- Nøyaktighet ved regulering ved lave strømningshastigheter for alle diametre.

- Egnet for alle naturlige væsker, sjøvann, industrielt avløp.

- Bredt utvalg av materialer, belegg og membrantyper.

- Alle ventilmodeller kan brukes til en rekke kontrollfunksjoner når du bruker Dorot Pilot Regulators.

- lav følsomhet for defekter i tetningsområdet (membranen er fleksibel og kompenserer for disse feilene).

- Membranen er ikke rettet og kan derfor ikke forbli åpen eller fastne i noen stilling.

- Et integrert filter med automatisk spyling i kontrollinjen eliminerer behovet for eksterne filtre.

- Ventilstørrelser fra 20 til 700 mm, arbeidstrykk fra 0,2 til 25 AT.

- Alle modeller er GOST-R-sertifiserte.

Prinsippet om drift av stengeventiler

Hovedformålet med stoppkontrollventiler er å kontrollere arbeidsmediet i rørledningen og endre strømningshastigheten. Denne reguleringsventilen kan brukes i følgende systemer:

- varme- og varmtvannsforsyningsnettverk;

- sentrale og individuelle oppvarmingspunkter;

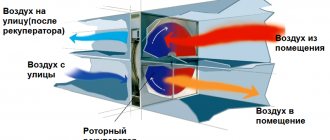

- ventilasjonssystem.

For hver av forholdene er det en bestemt type ytelse og materialet som brukes.

Globeventiler er universelle styringsenheter. Dette skyldes at de ikke bare kontrollerer strømningshastigheten til mediet som brukes i rørledningen, men utfører også en avstengningsfunksjon som kan slå av strømmen helt.

Tenk på prinsippet for drift av avstengnings- og reguleringsventiler: inne i kroppen beveger avstengningselementet seg på grunn av rotasjonen av stammen, som settes i bevegelse med egen hånd eller ved hjelp av den medfølgende stasjonen. Et trekk ved denne reguleringsenheten er tilstedeværelsen av en tetning, som systemet er fullstendig forseglet når stammen senkes.

Avstengnings- og reguleringsventiler har en rekke fordeler, hvorav de viktigste er brukervennlighet og vedlikehold, driftssikkerhet. Installasjon av reguleringsenheter er mulig ikke bare på standardrørledninger, men også på motorveier med ikke-standardiserte vinkler og bøyninger. I tillegg brukes de ofte til å jobbe i aggressive miljøer.

Ventildesign og driftsprinsipp

Prinsippet for drift av en stengeventil er å bokstavelig talt "kutte av" den videre passering av innholdet i rørene i nødssituasjoner. Denne enheten er utformet på en slik måte at den umiddelbart utløses når den utsettes for operatøren eller i automatisk modus.

Det beste eksemplet på denne typen isolasjonsventildesign er engangsisolasjonsventilen. Enheten til en slik enhet sørger for tilstedeværelsen av fire hovedkomponenter:

- toppen av ventilen, utstyrt med et spesielt "sete" for installasjon av en avstengningsenhet;

- et system med tilnærminger i de laterale delene av enheten for rask væskestrømning;

- sentral ventil del;

- bunnelement med fukttransporterende pute for å forhindre lekkasjer og kondens.

En slik enkel og samtidig pålitelig design lar deg effektivt slå av strømmen av innhold i rørene. De prioriterte områdene for bruk av stengeventiler er filtrerings- og vannrensingssystemer. Hyppige kriser i disse kretsene har blitt den viktigste drivkraften for utviklingen av ventiler av denne typen.

Direktvirkende trykkregulatorer

En direktevirkende trykkregulator kreves for automatisk å opprettholde det nødvendige differensialtrykket i en av systemets seksjoner.

Denne reguleringsventilen er delt inn i to typer:

- til deg selv;

- etter meg selv.

Trykkregulatoren består av et karosseri, en dobbel-seters ventil, et deksel komplett med en pakkboks, en lastmekanisme og en aktuator av membran-typen.

Et design ved slike reguleringsventiler er tilstedeværelsen av to ventiler samtidig på en stamme. Denne funksjonen er nødvendig for å balansere trykkindikatoren til arbeidsmediet på ventilen, og følgelig på stammen.

Begge typer regulatorer skiller seg fra hverandre bare på plassering av ventilene i forhold til setene. Kontrollventilene "etter seg selv" under påvirkning av trykk fra lastmekanismen, takket være ventilene, danner en passasje i setene. Essensen av driften av denne reguleringsenheten er ganske enkel: når arbeidsmediet kommer inn i det, er strømningsområdet i åpen tilstand, så det passerer gjennom det inn i rørledningen. Der oppstår en økning i trykkindikatoren, som beveger seg langs impulsrøret til membranen og skaper en belastning for stammen i motsatt retning fra effekten av belastningen som er plassert på spaken. Når du når en kraft som er større enn lastens kraft, vil stilken bevege seg nedover og ventilene lukker hullene i kroppen.

Når du justerer en slik reguleringsventil til en viss trykkindikator, er det nødvendig å velge lastens størrelse og dens plassering på spaken.

Forskjellen mellom prinsippet om drift av reguleringsventilene "for seg selv" fra den forrige typen i lukkede ventiler under påvirkning av den eksisterende belastningen. Når trykket i systemet øker, når det overføres gjennom impulsrøret til membranen, og derved opprettes en kraft på stangen i motsatt retning av belastningen. Dette fører til åpning av ventilene, som deretter fører til tilbaketrekking av arbeidsmediet bak dem. Dette betyr at trykket i systemet begynner å synke.

Reparasjon av kontroll- og stengeventiler

Reparasjon av kontroll- og stengeventiler utføres først etter at de er fjernet fra prosessrørledningen. Liten reparasjon av ventilen på stedet er tillatt, disse er:

- Kjertelpakke;

- Ta av ventildekslene for å kontrollere de indre elementene i regulatoren.

Registrering av en ordre - tillatelse for reparasjon, gassfarlig arbeid, stenging av reguleringsventiler med stengeventiler, frigjøring av resttrykk på en frakoblet del av rørledningen, samt klargjøring (spyling, damping) av ventilen for reparasjon utføres av teknologisk personell. Demontering og installasjon av ventilen for reparasjon utføres av sjefmekanikeren.

Ikke løsne eller stramme pakningsmutteren til pakningen på en reguleringsventil som ikke er slått av.

Utføre lasting og lossing i samsvar med kravene i industriell sikkerhet og arbeidsbeskyttelsesregler.

Lasting og lossing skal utføres under veiledning av en formann eller en spesielt utnevnt ansvarlig erfaren arbeider.

Før du begynner å jobbe, må du:

- ta på deg kjeledresser, spesialfottøy og annet personlig verneutstyr;

- inspiser arbeidsstedet, belysning osv.

- rapporter om de merkede farene til formannen eller den ansvarlige.

Arbeidsplassen skal ikke inneholde personer med begrensninger på bevegelse av tunge gjenstander. Maksimal tillatt vekt på lasten ved vekslende løfting og flytting med annet arbeid bør ikke overstige:

- for kvinner -10 kg;

- for menn - 50 kg.

Når du beveger vekter over 50 kg, må arbeidet utføres mekanisk (vinsj, telfer, bjelkekran, laster, manipulator kran, heise (tårn)).For å utføre slyngoperasjoner (stropping, hekting, sikring, henging på maskinkroken, innstilling i designposisjon og frakopling) last under produksjon av arbeid med løftemaskiner, er spesialutdannede fagarbeidere tillatt - slyngere som har sertifikat for rett å utføre disse arbeidene.

Feil på pneumatiske aktuatorer med fjærmembranaktuatorer.

1. Med en jevn endring i trykk av trykkluft i aktuatorens membranhulrom, beveger stammen og lukkeren til enkeltsetet eller det dobbeltsete regulerende legemet seg i rykker.

| Mulige årsaker | Feilsøkingsmetoder |

| Retardasjon av stilken i pakningsboksen til reguleringslegemet på grunn av manglende smøring eller ulovlig høy stramming av pakkboksen | Påfør smøremiddel på pakkboksenheten ved hjelp av en smøremiddel, og hvis dette ikke fører til de ønskede resultatene, løsner du forseglingsmutteren forsiktig, og sørg for at ingen lekkende stoffer trenger inn gjennom pakningsboksen. |

2. Et flytende stoff (væske, damp, gass) trenger gjennom pakkboksen.

| Mulige årsaker | Feilsøkingsmetoder |

| Utilstrekkelig smøring, løs pakking, dårlig pakkingskvalitet | Tilsett fett, stram pakkboksmutteren, bytt pakningsmutteren, bytt pakkpakningen |

3. Når trykket av trykkluft i aktuatorens membranhule endres fra minimum til maksimumsverdi, beveger ikke stammen og lukkeren til enkeltsete- eller dobbeltsetereguleringslegemet seg helt fra en ekstrem stilling til en annen.

| Mulige årsaker | Feilsøkingsmetoder |

| Fjæren til membranaktuatoren ble komprimert mer enn den skulle være under justering, og for å overvinne kreftene utviklet av det kreves et økt lufttrykk sammenlignet med det som er nødvendig med en standard fjærspenning | Løsne fjærspenningen gradvis til en verdi som sikrer bevegelse av stammen og ventilen fra en ekstrem posisjon til en annen når lufttrykket i aktuatorens membranhulrom endres fra minimum til maksimum normaliserte verdier |

| Fjæren til membranaktuatoren komprimeres ikke tilstrekkelig under justering og kan ikke overvinne friksjonskreftene som oppstår i den bevegelige delen av aktuatoren, så vel som massen til denne delen og kreftene fra trykket til det flytende stoffet på ventilen (derfor , ventilen stiger ikke helt) | Gradvis øke fjærspenningen til en verdi som gjør at lukkeren kan bevege seg fra en ekstrem posisjon til en annen når lufttrykket i membranhulen endres fra minimum til maksimum normaliserte verdier |

| I løpet av sitt slag hviler lukkeren mot en fremmed gjenstand som er fanget i membranaktuatoren (koks, sand, metallpakning, mutter osv.) | Koble trykkluftledningen fra aktuatorens membrankammer ved å bytte strømmen til bypassledningen, og ta tiltak for å rengjøre kroppen til membranaktuatoren fra fremmedlegemer. Forsikre deg om at overflatene på ventilen og setene ikke er skadet |

4. Når trykkluft tilføres membranhulen til aktuatoren, beveger stammen seg ikke.

| Mulige årsaker | Feilsøkingsmetoder |

| Skade på membranen på grunn av overskridelse av trykklufttrykket til grenseverdien eller på grunn av inntrenging av olje, bensin eller andre petroleumsprodukter på membranen (sammen med luft eller annet), som ødelegger membranmaterialet | Demonter membranaktuatoren og bytt ut den defekte membranen med en brukbar. I dette tilfellet skal tykkelsen og antall stoffgummilag velges på samme måte som den som fjernes |

fem.Ved regulering av strømningshastigheten til det flytende stoffet, tar lukkeren til membranaktuatoren oftest en posisjon nær det ekstreme.

| Mulige årsaker | Feilsøkingsmetoder |

| Hvis ventilen nesten lukker seteåpningen under normal drift av regulatoren, eller omvendt åpner den nesten helt, og samtidig er trykket i membranhulrommet nær grensen, indikerer dette at den nominelle diameteren på membranen aktuatoren er enten stor eller liten for denne rørledningen og forbruket i den | I samsvar med den faktiske strømningshastigheten til mediet som strømmer gjennom rørledningen, velg riktig nominell størrelse på membranaktuatoren, og installer den hvis det er en membranaktuator med denne nominelle størrelsen. Hvis en passende aktuator ikke er tilgjengelig, og det er mulig å male en ny ventil, beregner du profilen til den nye ventilen og bytter ut den gamle ventilen med en ny i membranaktuatoren. |

Aktuatorer

Aktuator A består av:

1 - toppdeksel, 2 - elastisk membran laget av tett gummiert stoff, 3 - bunndeksel, 4 - metallskive, 5 - styreskål, 6 - fjærer, 7 - stamme, 8 - støtte, 9 - mutter, 10 - brakett, 11 - plate, 12 - skala, 13 - koblingsmutter, 14 - stilk,

Tilsynsmyndighet B inkluderer:

15 - kropp, 16 - ledeplate, 17 - med sylindriske hull, 18 - ventil, 19 - oljetetning, 20 - smøremiddel

Vanligvis er reguleringslegemene til aktuatorene som er installert i rørledninger med stor diameter tosittende (se fig. B, c, d) for å redusere kreftene på ventilen fra mediet ved store trykkfall. Reguleringslegemer med ett sete brukes til installasjon i rørledninger med liten diameter og med små trykkfall over ventilen (se fig. A)

Demontering og montering av reguleringsventilen.

Demontering av membranaktuatorer.

Demontering av en normalt åpen aktuator utføres for å identifisere tilstanden til individuelle deler, rengjøring og reparasjon som følger.

Alle synlige overflater på aktuatoren (hus, membranaktuator osv.) Blåses av med trykkluft fra en slange og rengjøres grundig for smuss.

Ved å rotere låsmutteren 5 (fig. 1) frigjøres en spesiell mutter 2, hvoretter stempelstangen kobles fra mellomstangen ved å rotere denne mutteren. Hvis aktuatoren har en pneumatisk stilling, frigjøres spaken for å tillate at membranaktuatoren skiller seg fra reguleringslegemet. Skru ut en spesiell mutter 11 (fig. 2) og skille membranaktuatoren fra kroppen til reguleringslegemet.

Bilde 1.

Reparasjon av membranaktuatorer.

I dette tilfellet løftes store mekanismer med heiser eller vinsjer. Løsne ventilstammen fra mutrene. Kontroller at lukkeren er enkel å bevege seg til ekstreme posisjoner.

Demontering av reguleringsventilaktuatoren.

Skru forsiktig ut mutterne på piggene eller boltene på toppdekselet 4 (figur 2) for ikke å overbelaste de enkelte festene og redusere påliteligheten. Dette arbeidet utføres i to trinn: For det første, ved metoden for diametralt motsatt bypass, dreies alle mutrene med 1/8 av full sving, og deretter skrus alle mutrene ut i hvilken som helst rekkefølge. Etter å ha redusert oljetrykket i pakningsboksen, fjern smøremiddelet (oljen). Merk dekselet på kroppen for å installere det i fremtiden til det opprinnelige stedet. Forsiktig, for ikke å skade stammen og lukkeren, skill toppdekselet 4 fra kroppen 3. Hvis dekselet er tungt, løftes det med heiser eller vinsj. Følg de strengt vertikale bevegelsene til dekselet når du løfter.

Figur 2.

Fjern lukkeren 5 med stammen 6 og rengjør overflaten grundig for smuss og rester av pakking. I dette tilfellet er det forbudt å bruke et skarpt metallverktøy (meisel, kniv, syl osv.) For å unngå skade på overflatene som skal rengjøres. Skru av muttermutteren 8 og fjern pakningsfølgeren 9, ringene 15 og 12, bøssingen 13 og restene av pakkboksen 14 og 10. Pakningsboksen, pakningsboksen, ringene og foringen rengjøres grundig for pakningsspor uten å bruke skarpe metallverktøy.

Merk posisjonen til bunndekselet 2 i forhold til kroppen. Skru ut mutrene på pinnene eller boltene og skille bunndekselet 2 fra ventilhuset 3. Skru ut pluggen 19. Skyll og rengjør kroppen og dekslene. Når du er ferdig med å rengjøre bunndekselet, skru av pluggen 19. Skyll og rengjør setene 1 og 16 fra lag, og bytt dem ut eller reparer dem om nødvendig, vri dem ut av kroppen.

I normalt lukkede aktuatorer fjernes først bunndekselet, og deretter lukkeren med stammen fjernes gjennom det dannede hullet.

Når du demonterer membranaktuatorene, som er strukturelt forskjellige fra den beskrevne konstruksjonen, må du ta hensyn til bolten til membranaktuatoren til dekselet på reguleringslegemet, forbindelsen av stengene ved hjelp av en gjenget bøssing med låseskruer og feste av stangen til ventilen ved hjelp av et delt hode.

Montering av reguleringsventilaktuatoren.

En normalt åpen aktuator med en pneumatisk posisjoner monteres som følger (betegnelser er vist i figur 2).

1. Setene 1 og 16 er skrudd inn i kroppen 3 til reguleringslegemet for å mislykkes. I dette tilfellet er bruk av meisler, guider osv. Ikke tillatt. verktøy og plassere salen i stikkontaktene på rød bly eller grafitt med olje. Setene er skrudd inn med spesielle nøkler eller enheter. Setet må skrus inn kraftig, dvs. det skal være en tett passform med lett forstyrrelse; vingling av setet når det skrus inn er ikke tillatt. Når reguleringslegemets nominelle boring er Dy = 20 mm, skrus salen inn av to arbeidere ved hjelp av en spak med en lengde på 220 mm. Samtidig skaper de et dreiemoment på 151 Nm (1540 kgf / cm2) med en kraft på spaken på 700 N (70 kgf).

Med en nominell boring på reguleringslegemet Dy = 50 mm, skaper to arbeidere, som bruker en spak 1300 mm lang, når du skrur inn salen, et dreiemoment på 892 Nm (9100 kgf / cm2) med en kraft på spaken på 700 N (70 kgf). Med en nominell boring Dy = 100 mm, krever innskruing av salen handling fra fire arbeidere ved å bruke en spak med en lengde på 2500 mm og skape et dreiemoment på 2432 Nm (35.000 kgf / cm2) med en kraft på skiftenøkkelhendelen på 1,4 kN (140 kgf).

Når du skrur godt inn, kan salen deformeres. Fraværet av deformasjon bestemmes ved hjelp av en kontrollplate. Den deformerte salen byttes ut. Installering av forskjellige pakninger mellom kroppen til regulatorhuset og setet gir ikke positive resultater.

2. En aluminiums- eller stålpakning 18 med en tykkelse på 2 mm er installert under bunndekselet 2, hvoretter bunndekselet er plassert på plass, og retter merkene på dekselet og kroppen som tidligere ble påført under demontering av reguleringslegemet, og dekselet er festet med muttere på bolter eller bolter. En aluminiumspakning brukes hvis regulatoren ikke har ribbet kappe, dvs. vil fungere ved en temperatur på arbeidsmediet ikke høyere enn 200 ° C, og en stålpakning er installert hvis reguleringslegemet har en ribbet hylse, dvs. den er designet for å arbeide ved en temperatur på det flytende stoffet over 200 ° C, for eksempel opp til 450 ° C.

I stedet for aluminiums- eller stålpakninger er det mulig å bruke paronitt- eller klingerittpakninger med en tykkelse på 2 mm, men de er mindre pålitelige enn aluminiums- eller stålpakninger, på grunn av den lille bredden på den ringformede overflaten på pakningene.Det er ikke tillatt å bruke paronitt- eller klingerittpakninger med spor av brudd, rynker og sprekker. Lett hårete er tillatt på overflaten og kantene.

Når de er bøyd 180 ° rundt en stang med en diameter på 42 mm, må pakningene ikke knekke, sprekke eller delaminere. Trekk til muttere på pinner eller bolter gjøres først med en vanlig skiftenøkkel uten spak, med å stramme pinnene eller boltene i en diametralt stilling. Etter sirkulær stramming av pinnene eller boltene med en skiftenøkkel med normal lengde, brukes spaker, og observerer regelen om å krysse mutterne. Når mutrene festes tett, er det ikke tillatt å slå med en slegge på nøkkelen. I dette tilfellet brukes langstrakte skiftenøkler eller rør legges på korte skiftenøkler for å forlenge håndtaket. Mutter på pinner eller bolter med en diameter på opptil 16 mm bør strammes av en arbeider, ved hjelp av en spak med en lengde på 500 mm, på pinner eller bolter med en diameter på 17 til 25 mm - to arbeidere, ved hjelp av en spak med en lengde på 1000 mm, på bolter eller bolter fra 26 til 48 mm - tre arbeidere som bruker en 1500 mm lang arm. Dekselet anses å være festet etter tre ganger å stramme mutrene på alle bolter (bolter) med en skiftenøkkel med spak.

3. Etter å ha installert kroppen til det regulerende legemet med det nedre dekselet på en skrustikke, hvis kroppens dimensjoner tillater det, eller med plassering av disse delene på gulvet i rommet, hvis det regulerende legemet er stort i størrelse, lapper sitteflatene på stempelet og setene som følger. Skyll sitteflatene på pluggen og setene med bensin og tørk av. Lapping gjøres for eksempel med en blanding av smergepulver og maskinolje. Emery-pulver oppnås ved å velge metalldelen av støvet som gjenstår ved sliping av knivene på smarghjulene med en magnet. Laget som påføres på de lappede overflatene skal være jevnt og ikke for tykt. Etter seks-syv ganger rotasjon av stempelet for hånd i en bue til høyre og venstre ved 1/4 av sirkelen, blir stempelet litt hevet og etter å ha dreid 180 ° med klokken, senkes det igjen på setet og slipingen operasjonen gjentas.

Reposisjonering av stempelet gjentas fem ganger, hvorpå de lappede overflatene vaskes med bensin og tørkes av. Slipingen gjentas ved bruk av mikropulver (fra M-28 til M-7), hvoretter etterbehandlingen utføres med GOI-pastaen (State Optical Institute oppkalt etter S.I. Vavilov). GOI pasta er produsert for grov etterbehandling - svart, for medium - mørk grønn og tynn - lys grønn. Før du påfører pastaen, blir de lappede overflatene fuktet med parafin. Under den endelige etterbehandlingen skal limet på limet på setene og ventilen være minimalt. Med god lapping skal overflatene være nøyaktig de samme "for en glans", uten gjenskinn, striper osv. Skodden skal feste seg til setene i kroppen når du løfter. Hensikten med lapping er å sikre en tett og samtidig plassering av ventilen på setene i kroppen. Hele prosessen med å lappe ventilen og setene utføres, og prøver ikke å skape ekstra ventiltrykk på setene, bortsett fra selve ventilen.

4. Skru stammen 6 inn i ventilen 5 (fig. 2) og lås den med en pinne, hvoretter ventilen med stammen er installert på plass, dvs. på setene. Festemutrene fjernes fra stammen (fig. 3).

5. Installer den øvre aluminiums- eller stålpakningen 17 med en tykkelse på 2 mm, og plasser deretter toppdekselet 4 forsiktig på plass, og rett merkene på dekselet og karosseriet, laget tidligere når du demonterer regulatoren, og fest lokket med muttere. på pigger eller bolter. Mutrene strammes etter metoden angitt i beskrivelsen av installasjonen av bunndekselet.

6. Installer den nedre utskiftbare glandringen 15, deretter pakningsringene 14 og pakkbokshylsen ("lykt") 13. Pakningsringene føres inn i dekselhylsen 7 med et rørstykke som har en innvendig diameter som er tilstrekkelig for å montere den på ventilspindelen.Over den nedre utskiftbare ringen 15 skal tykkelsen på pakkboksen 14 være slik at de nedre hullene på hylsen 13 er plassert motsatt hullet for smøremaskinen (smøremiddel). Installer smøren og fyll den og hylsen 13 med fett.

Figur 3.

Fett for stålventiler - ossogolin klasse 300-AAA; for støpejernsventiler - NK-50 fett. Deretter er den øvre utskiftbare metallringen 12 installert, flere ringer av pakkboksen 10, til pakningsfølgeren 9. Tykkelsen på pakningen over den øvre utskiftbare ringen 12 skal være slik at pakningsfølgeren 9, etter installasjonen, stikker ut fra hylsen 7 på øvre deksel med 80% av høyden.

Dette gjør at pakningsfølgeren kan bevege seg nedover når pakningen strammes. For stålregulerende legemer brukes fyllringer laget av presset asbest, og for støpejern, er en asbestledning impregnert med en spesiell forbindelse. I sistnevnte tilfelle tar de en asbestledning og koker den i følgende sammensetning: 18% grafitt, 11% gummilim, 5% fett 66% vaselin. For å forberede gummilimet oppløses 200 g ikke-vulkanisert gummi ved oppvarming i 250 g vaselinolje. Sammensetningen fremstilles som følger: vaselin og fett smeltes i et vannbad, hvorpå løsningen fjernes fra badekaret og gummilim helles i det under kraftig omrøring, og deretter helles grafitt i porsjoner med kraftig omrøring til det tykner, som et resultat av at løsningen anses å være klar.

Klargjøring av ringer fra en ledning utføres ved å vikle ledningen på en stang med samme diameter som stangen, og kutte ledningen i en vinkel (skrå skjæring), som vist i fig. 4. De forberedte ringene presses hver for seg i en innretning, som er en kopi av reguleringslegemets stoppekasse, og lagres deretter i lukkede bokser for å unngå forurensning. Når den legges i kjertelen, er ringleddet laget med en overlapping, med kutt ved 45 °. Skjøtene til individuelle ringer forskyves i forhold til hverandre med 90 ° i samsvar med GOST 5152-84. Sett på fagmutteren 8, og roter den for hånd uten hjelp av en skiftenøkkel, og stram kjertelen. Kjertelstrammingen anses å være normal når stammen, som tidligere ble løftet for hånd og deretter sluppet, senkes gradvis under egen vekt. Med økende trykk blir det nødvendig å stramme kjertelen mer betydelig. Den nødvendige tetningstetningen oppnås ved å øke smøremiddeltrykket fra smøremaskinen. Membranaktuatoren er installert på reguleringslegemet og festet med en spesiell mutter 11 (fig. 2).

Figur 4. Klargjøring av kjertelpakningsringer

1 - tauboksesnor; 2 - stang; 3 - kuttet linje.

9. Skru mutteren på stammen, og lås den deretter med den andre mutteren. Sett spaken fra stillestilleren på stammen, deretter pekeren 1 (fig. 1), hvoretter en spesiell mutter 2 skrus fast på stammen, som forbinder ventilstammen med den mellomliggende stammen. Ved hjelp av mutteren 5 er posisjonen til mutteren 2 fast. Hvis pekeren / viser seg å være forskjøvet i forhold til skalaen 6 for posisjonen til lukkeren, så flytt sistnevnte slik at påskriften "Åpen" er motsatt pekeren.

Stilleren er festet på kroppen til membranaktuatoren og spaken er koblet til stangen, hvoretter den monterte aktuatoren leveres for justering.

Montering av en normalt lukket aktuator skiller seg fra den beskrevne montering ved at posisjonene til setene og ventilen endres henholdsvis, og etter installering av det øvre dekselet, uten å installere det nedre dekselet, klappes ventilen og setene. Deretter endres skalaens posisjon ved å vri den 180 °.

Ved justering tilføres trykklufttrykk til membranhulen, og ved å endre spenningen til fjæren 4 oppnås et helt slag av ventilen når trykket endres fra et minimum til et maksimum.Justeringen utføres med nøkkelen 7, som roterer den gjengede bøssingen 3. Ved et trykk lik 50% av maksimalt trykk i membranhulen til aktuatoren, må den øvre spaken til stillestilleren være parallell med spaken festet til ventilspindel. Ellers juster lengden på den vertikale stangen som er festet i den nedre enden til den angitte spaken og overfør bevegelsen til stillingsmekanismen.

Montering av membranaktuatorer med en annen utforming utføres i samme rekkefølge som ovenfor, men med tanke på designfunksjonene til disse aktuatorene, nemlig: å skru membranaktuatoren til det øvre dekselet på reguleringslegemet, forbinde stengene ved hjelp av av en gjenget bøssing med låseskruer og festestammen til ventilen ved hjelp av et delt hode, en annen utforming av forbindelsen til stillestilleren med ventilstammen. Ved montering installeres 2 mm tykke paronittpakninger under de øvre og nedre dekslene på reguleringslegemet og 1 mm tykke under ventilhodelokket. I mangel av boltposisjonsindikatorer festes en skala på braketten ved hjelp av en klemme, en indikator er plassert under gjengebøsningen.

Konvertering av en normalt åpen aktuator til en normalt lukket.

En normalt åpen aktuator skiller seg fra en normalt lukket bare når det er plassert setene, pluggen og skalaen. I fig. 2 viser en normalt åpen aktuator. For å konvertere denne enheten til en normalt lukket, styrt av den beskrevne prosedyren for demontering og montering av disse innretningene, er de øvre 4 og nedre 2 dekslene skilt fra hverandre. fjerne stiften, skru av stangen 6 fra bolten 5, og skru deretter stangen 6 inn i motsatt ende av bolten 5, fest denne posisjonen med en stift; salene I og 16 skrus ut og byttes ut, det vil si at salen 1 skrus inn i stedet for salen 16, og omvendt er salen 16 skrudd inn på stedet som tidligere var okkupert av salen 1; installer ventilen ved å føre stammen fra bunnen gjennom hullene i setene; montere den utøvende enheten; skaleringsplaten er installert slik at det er påskriften "Stengt" øverst, og nederst - påskriften "Åpen".

Endring av en normalt lukket aktuator til en normalt åpen reduseres til de samme operasjonene, men skalaen er satt i en posisjon der påskriften "Åpen" er i den øvre delen av den, og påskriften "Lukket" er i den nedre delen.

Endring av aktuatorer for noen strukturer fra normalt lukket til normalt åpent eller omvendt, på grunn av ventilens manglende evne til dette formålet, utføres i nærvær av en reserveventil med et tilsvarende plassert tilkoblingsmembranhulrom (fig. 5).

Figur 5. Hul plugg på et to-seters reguleringslegeme på en normalt lukket aktuator

Reparasjon av hus og deksler til utøvende enheter.

For å identifisere behovet for å reparere aktuatorenes kropper og deksler, blir de først undersøkt nøye, spesielt i områdene med brå overgang av seksjoner, nær ribbenene og overgangen av kroppen til flensen, og deretter en hydraulisk test av kropp og dekker for styrke utføres.

Styrketesten utføres med en hydraulisk press ved et testtrykk Pi = 2,4 MPa (24 kgf / cm2) for utøvende enheter med PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) for utøvende enheter. enheter med PN = 4 MPa (40 kgf / cm2) og ved testtrykk Pi = 9,6 MPa (96 kgf / cm2) for aktuatorer med PN = 6,4 MPa (64 kgf / cm2). Under testing er det tilrådelig å fylle pressen med parafin eller olje, siden vannfylling av pressen fører til at det oppstår rust på defekte steder. Avdekket sprekker, gjennomgående og dype hulrom i hus og deksler repareres ved lysbuesveising.Steder for sveising kuttes med et pneumatisk eller manuelt skjæreverktøy (meisel, fil, bor, etc.). Smelting av en defekt flekk med autogen anbefales ikke for å unngå svekkelse av metallets styrke på grunn av karbonutbrenthet under smelting.

Ved reparasjon av støpejernshus og deksler brukes kald sveising med OZCH-4-elektroder. Tykkelsen på belegget skal være 1,0 - 1,2 mm med en stangdiameter på 3 mm, dvs. etter belegg vil elektrodediameteren være 5,0 - 5,4 mm; 1,25 - 1,40 mm - med en stangdiameter på 4 mm og 1,5 - 1,7 mm - med en 5 mm stangdiameter. Forholdet mellom beleggmassen og stangmassen for alle elektrodediametre er omtrent 35%.

Støpejern avsatt med en slik elektrode egner seg til bearbeiding med et skjæreverktøy i hardmetall. Sveising utføres i seksjoner. Hver seksjon for spenningsavlastning og tetting av sveisemetallet utsettes for smiing for hånd med en hammer umiddelbart etter sveising. Sømmene utføres i minst to passeringer. Sprekker er sveiset i omvendt trinn.

Sveising utføres på likestrøm med omvendt polaritet. Sveisestrømmen er omtrent 25 - 30 A per 1 mm av elektrodediameteren. Sveisingen utføres med korte sømmer (ca. 30 mm) med luftkjøling til 60 ° C.

Ved reparasjon av kroppene bestemmes tilstanden til tråden i kroppen for å skru inn setene: rensligheten av behandlingen og tettheten av setet blir sjekket. Tråden skal ikke ha grater, flisete tråder, bulker osv., Samt spor av slitasje fra arbeidsstoffet. Tråden må være ren, malt og grad 2. Trådens tetthet sjekkes når du skrur ut og skrur inn setene, som må skrus ut eller skrus inn med litt anstrengelse (tett passform).

Ved reparasjon av hus bestemmes trådens tilstand for piggene. Hvis tråden er utslitt og veggtykkelsen mellom piggene er tilstrekkelig, kappes en ny tråd av litt større størrelse og det lages en pigg for denne størrelsen. Hvis veggtykkelsen er liten, blir en sylinder presset inn i hullet for hårnålen, og etter å ha sveiset den på begge sider, bores et hull i den og tråden kuttes for hårnålen.

Å slå ut defekte pinner er noen ganger vanskelig, spesielt for pinner, hvorav noen er brutt av. I sistnevnte tilfelle bores et hull i hårnålen til en dybde på 10 - 15 mm og gjøres firkantet, hvoretter en kvadratstang settes inn og hårnålen skrus ut fra kroppen med en nøkkel. Noen ganger er en stang sveiset til studen og deretter vridd ut.

Reparasjon av saler og ventiler.

Slitasjen på sete- og ventilsitteflatene påvirkes av to faktorer: korrosjon og erosjon.

Korrosjon manifesterer seg i ødeleggelsen av overflatene til disse delene under påvirkning av et flytende stoff som kjemisk interagerer med materialene som delene er laget av. Graden av ødeleggelse kan reduseres ved passende utvalg av materialer som brukes til å lage setene og ventilen.

Erosjon manifesterer seg i ødeleggelsen av setene og luken på grunn av arbeidsstoffets slipende effekt. Erosjon manifesteres spesielt i forhold når ventilen fremdeles er litt åpen, siden en smal ringformet passasje dannes mellom setene og ventilen og den slipende effekten av arbeidsstoffet øker. Erosiv slitasje forekommer også med feil valg av materiale for fremstilling av seter og lukker eller hvis ikke varmebehandlingsmåtene overholdes.

Som et resultat av prosessene med korrosjon og erosjon, endres konfigurasjonen av setene og aktuatorporten, noe som bryter med sistnevnte. I tillegg oppstår en tillatt passasje av det strømmende mediet når aktuatoren er helt lukket. Ensidig ødeleggelse av setets arbeidsflate fører til krumning av stammen og en økning i ventilenes friksjon i støtteføringsbøssingene, som først forårsaker en økning i dødsonen, og deretter - fullstendig opphør av ventilbevegelser.

For å gjenopprette de slitte tetningsflatene på setene og porten, brukes overflater med legeringselektroder, noe som reduserer forbruket av knappe legeringsstål.Det anbefales å sveise setene og portene til ventiler som arbeider ved en høy temperatur av det flytende stoffet med elektroder beregnet på lysbuesveising med høylegerte stål med spesielle egenskaper. Belegget skal være tykt eller ekstra tykt.

Frigjøring fra reparasjon av utøvende enheter.

Ekstern undersøkelse før testing.

Formål: å fastslå egnetheten til det reparerte aktuatoren for videre testing for frigjøring fra reparasjon.

Krav: fargen på fargen på kroppen til det regulerende legemet og aktuatoren må samsvare med materialene som brukes til fremstilling av disse delene (karosserier laget av karbonstål - grå, av legert syrebestandig og rustfritt stål - blå, fra støpejern - svart; membranaktuatorer - oransje eller svart farge, etc.); fargen på kroppen til det regulerende legemet og aktuatoren skal ikke ha feil som forverrer ventilens utseende; for alle deler med en tråd, må sistnevnte ikke ha defekte gjenger, må være rene, uten grader; alle skruer, bolter, muttere, pigger og andre deler som følger med regulatoren, må være tilstede.

Tetthetstest av reguleringslegemer i seter og pakninger.

Testen av reguleringslegemene for tetthet i setene og pakningene utføres av hydrauliske presser fylt med parafin eller olje med en viskositet på ikke mer enn 2 ° E.Ved testing av reguleringslegemet for tetthet i pakningene og kjertelen, parafin eller olje tilføres gjennom hullet i utløpsflensen, og hullet i innløpsflensen er lukket ... Testen utføres under et trykk som tilsvarer det nominelle trykket.

Når du tester reguleringslegemet for tettheten av ventilen i setene, tilføres petroleum eller olje gjennom åpningen på innløpsflensen, og åpningen på utløpsflensen er lukket. I dette tilfellet bør testtrykket for alle typer reguleringsorganer være 1 MPa (10 kgf / cm2). Fra overflaten til den første sveisestrengen blir slagg slått ned med en hammer og rengjort med en metallbørste, både selve vulsten og overflaten på salen eller porten som skal sveises ved siden av vulsten. Utilstrekkelig fjerning av slagg, metallsprut osv. Vil gjøre det vanskelig å påføre den andre perlen og føre til porøs og ujevn overflate.

Gjenta operasjonene til pp. 3 og 4 avsettes en andre perle (andre lag). Den totale avsetningshøyden vil være 4 - 6 mm. Overflater utføres igjen i samme retning, mens begynnelsen av sveisen overlappes i en lengde på 10 - 15 mm. Overflatingen fortsettes til ønsket verdi av det avsatte laget oppnås med en tillatelse for bearbeiding av minst 3 mm på hver side og 3-5 mm i høyden. På overflaten av det avsatte laget er et visst antall små porer og hulrom med en diameter på ikke mer enn 1 mm tillatt, forutsatt at de blir fjernet under påfølgende bearbeiding.

Den avsatte salen eller porten utsettes for varmebehandling - temperering ved en temperatur på 500 - 550 ° C med holder ved denne temperaturen i 2 timer, etterfulgt av langsom kjøling (sammen med en varmeovn).

Den sveisede, faste lukkeren er installert på en dreiebenk og behandlet under en mal. Først fjernes overflødig metall med en kutter, deretter med en personlig fløyelsfil, tynt glasspapir og polering med en poleringspasta.

Den endelige kjedingen av de avsatte salene utføres sammen med kroppen på en dreiebenk. For dette skrues setene inn i ventilhuset med overlapping i tråden og til de flate tetningsflatene er tette (nær tråden).

Når du lager en ny sal eller bearbeider en påsatt sadel på en dreiebenk, er en eksentrisitet av det gjennomgående hullet (landing) og sadelens gjengede omkrets ikke mer enn 0,02 mm per 100 mm av diameteren. .

To maler er nødvendige for å forene setekonfigurasjonen - den øvre salprofilmalen og den nedre sadelprofilmalen. Fremstillingen av disse malene er ikke vanskelig, siden det egentlig er viktig for salen å opprettholde profilen til sitteflaten, dens plassering og diameteren på passasjen. Formen på profilen til salens innløp har ikke noe å si. Når man tester normalt åpne aktuatorer, for å lukke dem, tilføres luft til membranhulen under det begrensende aktiveringstrykket, og normalt lukkede aktuatorer må lukkes av fjærens normale innstillingsspenning.

Reguleringsaktuatorer designet for drift i gassformede medier (damp, luft, gasser) blir utsatt for en ekstra lekkasjeprøve i pakningsboksen og pakninger med lufttrykk fra utløpsflensen, 1,3 MPa (13 kgf / cm2) - for støpejernskontroll karosseri, 2,2 MPa (22 kgf / cm2) - for stålreguleringsorganer ved PN = 4,0 MPa (40 kgf / cm2) og 3,4 MPa (34 kgf / cm2) - for stålreguleringsorganer ved PN = 6, 4 MPa (64 kgf / cm2).

Krav:

passasje av parafin eller olje gjennom pakningene eller kjertelen under tetthetstesten er ikke tillatt;

mengden parafin eller olje som har passert per minutt gjennom setets tetningsflater, avhengig av den regulerende kroppens nominelle diameter, skal ikke overstige følgende verdier:

| Diameter på reguleringslegemet Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| Mengden parafin eller olje, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

Luftlekkasje gjennom pakninger og pakning av kjertler under lufttryktesting er ikke tillatt.

Kontrollere monteringskvaliteten på aktuatoren.

Kvalitetskontrollen av monteringen av aktuatoren utføres på installasjonen vist i fig. 6.

Figur 6.

En plate / er festet til stangen til den testede aktuatoren 2, som når lukkeren beveger seg, virker på den buede enden av pilen 7, som er aksialt festet ved punkt 8. Pilens akse 8 er festet på en stasjonær brettet midlertidig festet til det øvre dekselet på aktuatorhuset. Forholdet mellom lengden på armene til pilen er tatt omtrent 15: 1 for å øke lengden på skalaen 6. Vekten er forhåndsgradert som en prosentandel av slaglengden til aktuatorstammen, det vil si at den er markert i hundre like deler.

Trykkluft tilføres membranhulen gjennom filteret 5 og fjernkontrollpanelet 4 gjennom røret 3, hvis trykk måles med et standardmanometer (trykkluftens trykk foran reduksjonen skal være 150-200 kPa ). Ved å endre spenningen til justeringsfjæren, oppnår de full lukkeslag når lufttrykket i membranhulen endres innenfor driftsgrensene.

Informasjon om nivåkontroll

Hensikten med nivåregulatoren er å opprettholde nivået på arbeidsmediet (væske) innenfor de nødvendige grensene og i en gitt høyde. Beholderen som brukes kan være under trykk, eller den kan kobles direkte til atmosfæren, noe som er mye mer vanlig. Slike forhold er typiske for tanker fylt med oljeprodukter eller vann. Trykkindikatoren holdes her på et gitt nivå på grunn av inntaket av et ekstra volum væske. I dette tilfellet kalles reguleringsventilen en effektregulator. Når væske slippes ut fra reservoaret ved overtrykk, kalles reguleringsventilen en overløpsregulator.

De aktive og hovedelementene i en slik reguleringsventil er en nivåposisjonssensor, oftere kalt et følsomt element, og et aktiveringselement, presentert i form av en regulerings- eller stengeventil.

Prinsippet om drift av en slik enhet er basert på å stoppe eller regulere tilførselen av arbeidsmediet (væske) ved hjelp av en aktuator, hvis drift avhenger av kommandovarslingen til den innebygde sensoren.

For direktevirkende nivåkontroller er sensoren vanligvis en hul kuleflyter koblet til ventilpluggen. Når vannstanden stiger eller faller over de angitte grensene, skaper flottøren en løftekraft som beveger ventilspaken i den retningen som er satt for drift av regulatoraktuatoren.

Engangsventil i drift

Det er veldig viktig å forstå hvordan en engangsavstengningsventil fungerer for å forhindre brudd og lekkasjer i store rørledninger innenlands og industri. Så når væsken strømmer gjennom rørene og når tilbakeslagsventilen, treffer den pakningen, som har en absorberende funksjon. Videre er det absorberende ventilelementet fylt med fuktighet og øker i volum, hvorpå pakningen bokstavelig talt kutter av ytterligere passering av væsken, og forhindrer også at den strømmer ut.

Når du bruker avstengningsventiler til engangsbruk i hjemmet, er det nødvendig å overvåke rettidig vedlikehold og utskifting av enheter som er installert på rørledningen. I alle fall, med en tilstrekkelig lang drift av ventilen, som forhindrer at væske passerer inn i rensings- eller filtreringssystemet, er det verdt å vurdere den maksimale absorpsjonskapasiteten i henhold til fabrikkinstruksjonene.

Tatt i betraktning særegenheter ved bruk av en engangsventil som stengeventil, er kostnadene ved å kjøpe og installere den alltid berettiget. Nødsituasjoner og svikt i driften av vannledninger oppstår, men ikke så ofte, men har ofte betydelige negative konsekvenser. Derfor, hvis utformingen av ventilen er laget av høykvalitets og pålitelige materialer, og installasjonen utføres riktig, kan mer alvorlige konsekvenser unngås. Når den er brukt, må ventilen byttes ut, men kostnadene vil alltid være lavere enn reparasjonskostnadene etter flom og til og med en liten vannlekkasje.

Populære modeller med flensventiler

I dag er det flere typer stengeventiler. Alt avhenger av hvilken metode som brukes for å overlappe arbeidsmiljøet. Listen over populære modeller inkluderer følgende mekanismer:

- skru;

- Port;

- ball;

- kork.

På skrudd deler er den bevegelige ventilen festet med en skrueforbindelse. Den må presses mot setet, som er plassert i ventilens hovedsylinder. Emballasjen til pakkboksen er representert med en tetningsskive som sikrer tettheten til enheten.

De spesifikke ulempene med mekanismen inkluderer det faktum at den bare passerer vann i en retning, og at gummi- eller paronittrørene slites med jevne mellomrom og må byttes ut. Hvis sand eller kalk kommer inn i sylinderen, kan pakningene ødelegges helt eller delvis.

Portventilene er veldig like i utformingen som en portventil, da den gjengede stammen letter tømmingen av den koniske ventilen mellom de to speilene. I stedet for pakking av pakkbokser, kan du installere tetninger laget av gummi eller polymer leire, som avviker i levetid over lang tid.

For produksjon av kuleflensbeslag brukes messing eller rustfritt stål, og designet er en kule med gjennomgående hull. Rotasjonen av håndtaket sørger for rotasjon av kulen i ventilsylinderen, og fiksering utføres ved hjelp av et par ringformede seter laget av teflon eller fluorplast. Det anbefales å bruke samme materiale for tetting.

Flensede pluggventiler er stengt av en konisk plugg utstyrt med et gjennomgående hull. Typiske problemer med disse enhetene er at emballasjen må endres med jevne mellomrom.