Uansett hvilken type kjele med fast drivstoff, har alle et høyt effektivitetsnivå, takket være enhetens design og prinsipp. På denne siden vil vi vurdere og prøve å forstå hvordan kjeler med fast drivstoff fungerer. Hovedforskjellen mellom vanlige kjeler med fast brensel og kjeler med fast brensel med fast brensel er at i det andre tilfellet tar forbrenning mye lenger tid på grunn av forbrenningsprinsippet. Så la oss se på prinsippet om drift av kjeler med fast drivstoff og hvordan kjeler med fast drivstoff fungerer for å forstå hvordan du velger en kjele.

Prinsippet om drift av en langbrennende kjele med fast brensel.

Vanligvis fungerer disse kjelene med fast brensel på prinsippet om "topp forbrenning". Hvordan fungerer en langbrenningskjele? Før oksygen kommer direkte inn i ovnen, der forbrenningen foregår, varmes den opp. Den varmes opp for å til slutt redusere mengden forbrenningsavfall: sot, aske. Oksygen tilføres ikke fra bunn til topp, men fra topp til bunn. Dermed brenner bare det øverste laget med fast drivstoff som er lagret i brannkammeret. På grunn av at luften kommer inn ovenfra, trenger den ikke nedover, og forbrenningsprosessen er umulig der. Bare det øverste laget med drivstoff brenner. Når det øverste laget brenner ut, blir matet til det nederste laget slått på. Så gradvis, etter hvert som forbrenningen utvikler seg, tilføres luften lavere og lavere. Takket være denne tilnærmingen brenner det øverste laget av drivstoff alltid, og det nedenfor forblir intakt til det kommer til sin tur. Dette gir svært økonomisk forbruk av drivstoff og kontroll av forbrenningsprosessen. Det er med denne teknologien fast bensin brenner veldig lenge.

Slike kjeler er ikke bare økonomiske, men også miljøvennlige. Selvfølgelig, forutsatt at brannsikre bygningsmaterialer brukes, noe som ikke bare vil sikre maksimal effektivitet til kjelen, isolere varme, men også beskytte mot mulige branner.

Du kan tydelig forstå hvordan pyrolysekjelen fungerer fra denne videoen:

For forbrenning av drivstoff i kjeler brukes lag- og blussforbrenningsmetoder hovedsakelig.

Forbrenning med lagdelt drivstoff brukes til å brenne fast drivstoff på et rist. Luft for forbrenning av drivstoff tilføres under risten. I dette tilfellet kan drivstofflaget oppta en av følgende posisjoner:

· Vær stille på risten (fig. 4a). Drivstoffet mates til risten med en spade gjennom en matingsåpning, som også brukes til fjerning av slagg. Luft tilføres under risten og gjennom hullene i risten kommer inn i drivstofflaget. Siden tilførsel av drivstoff, sliping av laget, fjerning av slagg fra risten og aske under risten gjøres manuelt, kalles slike ovner manuelt betjente ovner;

· Vær stille på risten, hvis rist kan roteres for å fjerne slagg (fig. 4b). Drivstoffet leveres av en roterende spreder. Slike ovner kalles semi-mekaniske;

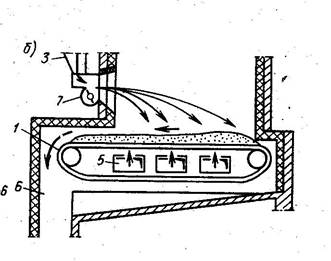

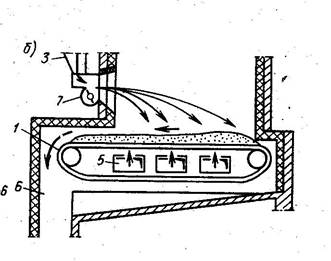

Fig. 4. Ordninger med lagdelte ovner:

a - manuell brannkammer; b - semi-mekanisk brannkammer.

Fig. 5. Mekanisk lagdelt ovndiagram:

1 - bevegelig bakstoppgitter; 3 - kullboks; 5 - luftkanaler; 6 - slagggruve; 7 - roterende spreder.

· Flytt sammen med beltekjedegitteret med lav hastighet mot kjelens front. Drivstoff kastes på baksiden av det bevegelige risten, og når det beveger seg, antennes, brenner og blir til slagg. Siden prosessene med drivstoffforsyning, sengevedlikehold og fjerning av slagg ikke krever manuelt arbeid, er slike ovner også mekaniske (figur 5);

· Heng over risten, noe som skaper en høytrykksluftstrøm (opptil 10 kPa). Luften føres inn i sengen og dens jevne fordeling over seksjonen av ovnen utføres av et stålrist med lufthetter. Kullklumper gir en løfte- og senkebevegelse og brenner i suspendert tilstand, og aske faller på risten. For å unngå smelting av slagg, avkjøles laget av en nedsenket varmeoverflate til temperaturer som ikke overstiger 800-950 ° C. En slik seng kalles en lavtemperatur fluidbed. I et fluidisert sjikt forbedres karbonoksidasjonsprosessene betydelig, noe som tillater forbrenning av høy kvalitet med høyt askekull med et innhold av mineralforurensninger på opptil 50 - 70% med full mekanisering av ovnoperasjonen.

Fig. 6. Skjema for en ovn med fluidisert seng:

1 - askebøtte; 2 - luftfordelingsgitter; 3 - nedsenket varmeoverflate; 4 - fluidisert seng med drivstoff.

Drivstoff som flammer(ris. 7) .Fakkelmetoden forbrenner brennbare gasser, flytende drivstoff og finfordelt fast drivstoff. Enheter som fører drivstoff og luft inn i ovnen og sørger for blanding, kalles brennere.

Fig.7. Drivstoffblussordning

Drivstoffpartikler brenner på fly, og beveger seg gjennom brannkammeret sammen med strømmen av luft og gasser. Sammenlignet med lagdelte ovner forblir drivstoffpartikler i ovnen i en begrenset periode, drivstofftilførselen i ovnen er liten, som et resultat av hvilken forbrenningsprosessen er følsom for eventuelle endringer i ovnens driftsmåte. Så for eksempel, med en overdreven økning i luftstrømningshastigheten under gassforbrenning, kan flammen løsne fra fakkelen og fakkelen kan slukkes.

Ovner for fakkelforbrenning av drivstoff kalles kammerovner, og avhengig av type drivstoff - gassolje eller pulverisert kull.

Brennende brennere har høy varmestråling. Derfor, for å beskytte ovnens vegger mot ødeleggelse ved varmestrømning, installeres stråleoppvarmingsflater (skjermer) langs veggene.

Hvordan fungerer en pyrolyse kjele. Enheten og driftsprinsippet til pyrolysekjelen.

Prinsippet for drift av en pyrolyse kjele med fast brensel er basert på prosessen med nedbrytning av fast drivstoff i pyrolysegass og koks. Dette oppnås ved utilstrekkelig lufttilførsel. På grunn av den svake lufttilførselen smelter drivstoffet sakte, men brenner ikke, som et resultat dannes pyrolysegass. Som et resultat kombineres gassen med luft. forbrenning oppstår og varme frigjøres, som oppvarmer kjølevæsken. Takket være denne prosessen er det svært få skadelige stoffer i røyken, og sot og aske er ubetydelige. Så når det gjelder pyrolysekjeler, kan du også snakke om miljøvennlighet.

Så, la oss se nærmere på prinsippet om drift av en pyrolysekjele.

- Hva er pyrolyse? Pyrolyse er en forbrenningsprosess under forhold med utilstrekkelig oksygen. Resultatet av slik forbrenning er faste forbrenningsprodukter og gass: fast avfall er aske og en blanding av flyktige hydrokarboner pluss karbondioksid.

- Prinsippet om drift av gassgeneratoren(eller pyrolysekjele), er at en slik kjele med fast brensel deler oppvarmingsprosessen i to prosesser. For det første er dette den vanlige prosessen med å forbrenne fast drivstoff, samtidig som oksygentilførselen begrenses. Når det er mangel på luft, smelter fast drivstoff veldig sakte og frigjør gass. Det begrenser oksygentilførselen, kjelen er veldig enkel, med en mekanisk spjeld som avhengig av luftmengden i ovnen enten åpner eller lukkes. I dette tilfellet kan du manuelt "slå på varmen" ved å åpne spjeldet litt.

- Andre del av forbrenningsprosessen drivstoff, består i å brenne ut det flyktige avfallet fra forbrenningsprosessen i den første ovnen. I den andre ovnen brenner den såkalte pyrolysegassen ut - resultatet av å brenne fast drivstoff i den første ovnen.

- Justering i dette tilfellet, som i tilfelle lufttilførsel til den første ovnen, er det veldig enkelt.Termostaten styrer forbrenningsprosessen og endrer kjelens drift like mye som nødvendig for å generere den nødvendige mengden varme. I prinsippet skiller den seg ikke mye fra en termostat for en varmtvannsbereder.

- Effektiviteten til pyrolysekjeler. De aller mest effektive kjelene er de der forbrenning oppstår fra topp til bunn. Selvfølgelig pålegger dette visse vanskeligheter, for eksempel i slike kjeler må tvunget trekk gjøres, fordi den andre etterbrenneren av pyrolysegass ligger under risten. For å si det enkelt: drivstoffet spres i avfallsproduktet fra forbrenningsprosessen - i aske. I dette tilfellet dannes det gass, som også etterforbrennes. Resultatet: maksimal varmeutslipp, med praktisk talt avfallsfri forbrenning. I tillegg kan asken brukes som gjødsel.

Prinsippet om drift av pyrolysekjelen er utformet på en slik måte at i tillegg til den mest effektive forbrenningen av drivstoff, har vi også minimalt avfall fra forbrenningsprosessen... Den største ulempen er prisen på pyrolysekjeler, men det er faktisk mange positive aspekter:

- Minimum avfall og minimal rengjøring av ovnen, sammenlignet med andre kjeler med fast brensel.

- Lang batterilevetid ingen ekstra belastninger på grunn av økonomisk lufttilførsel.

- Automasjon forbrenningsprosess. Kjelen regulerer når forbrenningen skal økes og når den skal reduseres.

- Store faste drivstoff egnet for slike kjeler, siden i alle fall etterbrenning av drivstoffet skjer nesten fullstendig.

Foredrag Om emnet: "Metoder for forbrenning av drivstoff i fyrovnen"

1 TYPER DRIVSTOF

Fast drivstoff

- brennbare stoffer, hvis hovedkomponent er karbon. Faste brensler inkluderer kull og brunkull, oljeskifer, torv og tre. Drivstoffegenskapene bestemmes i stor grad av dets kjemiske sammensetning - innholdet av karbon, hydrogen, oksygen, nitrogen og svovel. De samme mengdene drivstoff gir forskjellige mengder varme under forbrenningen. Derfor, for å vurdere kvaliteten på drivstoffet, bestemmes brennverdien, det vil si den største mengden varme som frigjøres under full forbrenning av 1 kg drivstoff (den høyeste brennverdien er kull). I utgangspunktet brukes faste brensler til å skaffe varme og andre typer energi som brukes på å oppnå mekanisk arbeid. I tillegg kan mer enn 300 forskjellige kjemiske forbindelser oppnås fra fast drivstoff med passende prosessering (destillasjon); bearbeiding av brunkull til verdifulle typer flytende drivstoff - bensin og parafin - er av stor betydning.

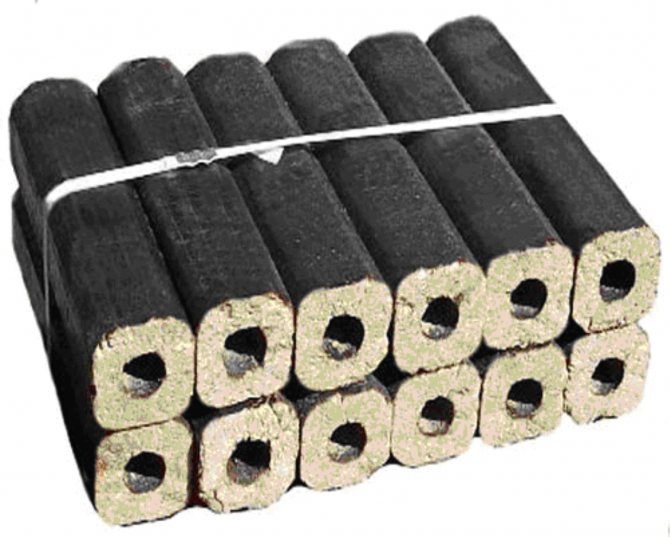

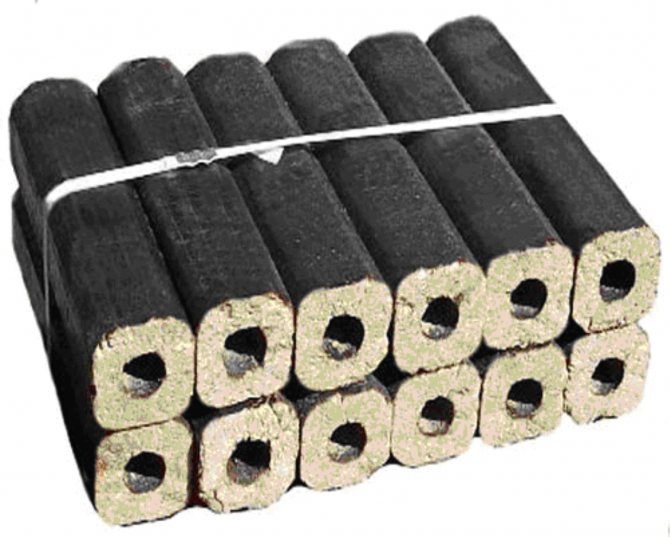

Briketter

Briketter er fast drivstoff som dannes i prosessen med å komprimere avfall fra trebearbeidingsprosessen (spon, flis, trestøv) samt husholdningsavfall (halm, skall), torv.

Drivstoffbriketter er praktiske for lagring, ingen skadelige bindemidler brukes i fremstillingen, derfor er denne typen drivstoff miljøvennlig. Ved brenning gnister de ikke, ikke slipper ut gass, de brenner jevnt og jevnt, noe som sikrer en tilstrekkelig lang forbrenningsprosess i kjelekammeret. I tillegg til kjeler med fast drivstoff, brukes de på peiser hjemme og til matlaging (for eksempel på grillen).

Det er tre hovedtyper av briketter:

1. RUF-briketter. Formede rektangulære murstein.

2. NESTRO-briketter. Sylindrisk, kan også være med hull inne (ringer).

3. Pini & Kau - briketter. Fasetterte briketter (4,6,8 sider).

Fordeler med drivstoffbriketter:

- Miljøvennlig.

- Lang og praktisk oppbevaring. Takket være varmebehandling påvirkes de ikke av sopp. Og takket være formasjonen er det praktisk å bruke.

- Lang og jevn brenning skyldes den høye tettheten til brikettene.

- Høy brennverdi. Nesten dobbelt så høyt som vanlig ved.

- Konstant forbrenningstemperatur.På grunn av den ensartede tettheten.

- Kostnadseffektiv.

- Minimum askeinnhold etter brenning: 1-3%

Pellets eller drivstoffpellets.

I hovedsak det samme produksjonsprinsippet som for briketter. Lignin (plantepolymer) brukes som bindemiddel.

Materialene er de samme som for briketter: bark, spon, halm, papp. Først knuses råmaterialet til tilstanden pollen, og etter tørking danner en spesiell granulator granuler med en spesiell form fra massen. Brukes i pelletsvarmekjeler. Prisene for denne typen fast drivstoff er de høyeste - dette skyldes kompleksiteten i produksjonen og populariteten hos kjøpere.

Det er følgende typer av dette faste drivstoffet:

- Bearbeiding av rundtømmer av harde og myke treslag til pellets.

- Torvpiller

- Pellets hentet fra bearbeiding av solsikkehud.

- Halmpellets

- Fordelene med pellets:

- Miljøvennlig.

- Oppbevaring. På grunn av spesiell produksjonsteknologi kan pellets lagres direkte i det fri. De hovner ikke opp, blir ikke dekket av sopp.

- Lang og jevn brenning.

- Lav pris.

- På grunn av den lille formen, er pellets egnet for kjeler med automatisk lasting.

- Stort bruksområde (kjeler, ovner, peiser)

Brensel

Trestykker beregnet på å skaffe varme ved å brenne i kjeler for oppvarming med fast brensel, brennkasser beregnet på ved. For enkelhets skyld er lengden på stokkene vanligvis 25-30 cm. For mest mulig effektiv bruk kreves det lavest mulige fuktighetsnivå. For oppvarming kreves forbrenning så sakte som mulig. I tillegg til oppvarming kan ved brukes for eksempel i kjeler for fast drivstoff. Løvfellende arter er best egnet for disse parametrene: eik, ask, hassel, hagtorn, bjørk. Verre - bartre, da de bidrar til avsetning av harpiks og har lav brennverdi, mens de raskt brenner ut.

Ved presenteres i to typer:

- Saget.

- Flisete.

2 BENSINSSAMMENSETNING

For dannelsen av kull er det nødvendig med en rikelig opphopning av plantemateriale. I gamle torvmyrer akkumulerte organisk materiale fra begynnelsen av Devon-perioden, hvorfra fossile kull ble dannet uten tilgang til oksygen. De fleste kommersielle forekomster av fossilt kull stammer fra denne perioden, selv om det også er yngre forekomster. De eldste kullene anslås å være rundt 350 millioner år gamle. Kull dannes når råtnende plantemateriale akkumuleres raskere enn bakteriell nedbrytning skjer. Et ideelt miljø for dette opprettes i sump, hvor stillestående vann, utarmet i oksygen, forstyrrer den vitale aktiviteten til bakterier og derved beskytter plantemassen mot fullstendig ødeleggelse? På et bestemt trinn i prosessen forhindrer syrene som frigjøres under prosessen ytterligere bakteriell aktivitet. Slik dannes torv - det opprinnelige produktet for dannelse av kull. Hvis den blir begravet under andre sedimenter, blir torven komprimert og mistet vann og gasser omdannet til kull. Under trykk fra 1 km tykkelse på sedimentlag oppnås et lag med 4 meter tykt kull fra et 20 meter torvlag. Hvis dybden til nedgravning av plantemateriale når 3 kilometer, vil det samme laget med torv bli til et lag med kull som er 2 meter tykt. På en større dybde, omtrent 6 kilometer, og ved en høyere temperatur blir et 20 meter torvlag et antrasittlag som er 1,5 meter tykt. Som et resultat av bevegelsen av jordskorpen opplevde kullsømmene løft og folding. Over tid ble de hevede delene ødelagt på grunn av erosjon eller spontan forbrenning, og de senkede forble i brede grunne bassenger, hvor kull er minst 900 meter fra jordoverflaten.

Brune kull.De inneholder mye vann (43%) og har derfor lav brennverdi. I tillegg inneholder de en stor mengde flyktige stoffer (opptil 50%). Dannet fra døde organiske rester under belastningstrykk og under påvirkning av forhøyede temperaturer på dybder på omtrent 1 kilometer.

Kull. De inneholder opptil 12% fuktighet (3-4% innvendig fuktighet), derfor har de høyere brennverdi. De inneholder opptil 32% flyktige stoffer, på grunn av hvilke de er ganske brannfarlige. Dannet av brunkull på omtrent 3 kilometer dyp.

Antrasitter. Nesten helt (96%) er karbon. De har høyest brennverdi, men er lite brannfarlige. Dannet av kull og i form av HOX-oksider. De viser til de skadelige komponentene i forbrenningsprodukter, hvis mengde bør begrenses.

Svovel - inneholdt i faste brensler i form av organiske forbindelser SO og pyritt Sx, de kombineres til flyktig svovel Sl. Svovel er også inkludert i drivstoffet i form av svovelholdige salter - sulfater - som ikke er i stand til å brenne. Sulfatsvovel blir vanligvis referert til som drivstoffaske. Tilstedeværelsen av svovel reduserer kvaliteten på fast drivstoff betydelig, siden svovelholdige gasser SO2 og SO3 kombineres med vann for å danne svovelsyre - som igjen ødelegger metall av kjelen, og å komme inn i atmosfæren skader miljøet. Det er av denne grunn at svovelinnholdet i drivstoff - ikke bare i faste stoffer - er svært uønsket.

Askedrivstoff er en ballastblanding av forskjellige mineraler som er igjen etter fullstendig forbrenning av hele den brennbare delen av byen. Ask påvirker direkte kvaliteten på forbrenningen - det reduserer forbrenningseffektiviteten.

Spørsmål:

1. Hva er hovedtyper av fast drivstoff?

2. Hva er aske?

3 BRENNSTOFFSANVENDELSE

Bruken av kull er mangfoldig. Den brukes som husholdning, energidrivstoff, råvare for metallurgisk og kjemisk industri, samt for utvinning av sjeldne og sporstoffer fra den. Liquefaction (hydrogenering) av kull med dannelse av flytende drivstoff er veldig lovende. For produksjon av 1 tonn olje forbrukes 2-3 tonn kull, noen land forsynte seg nesten helt med drivstoff på grunn av denne teknologien. Kunstig grafitt er hentet fra kull.

Brunt kull skiller seg utad fra kull med fargen på en linje på porselenplast - den er alltid brun. Den viktigste forskjellen fra bituminøst kull er dens lavere karboninnhold og betydelig høyere VOC og vanninnhold. Dette forklarer hvorfor brunkull lettere brenner, gir mer røyk, lukt, samt den nevnte reaksjonen med kaustisk kalium og produserer lite varme. På grunn av det høye vanninnholdet for forbrenning, brukes det i pulver som det uunngåelig blir til under tørking. Nitrogeninnholdet er betydelig dårligere enn kull, men svovelinnholdet økes.

Bruken av brunkull - som drivstoff brukes brunkull i mange land mye mindre enn kull, men på grunn av de lave kostnadene i små og private kjelehus er det mer populært og tar noen ganger opptil 80%. Den brukes til pulverisert forbrenning (under lagring tørker brunkull og smuldrer), og noen ganger hele. I små provinsielle kraftvarmeanlegg blir det også ofte brent for varme, men i Hellas og spesielt i Tyskland brukes brunkull i dampkraftverk, og genererer opptil 50% av elektrisiteten i Hellas og 24,6% i Tyskland. Produksjonen av flytende hydrokarbondrivstoff fra brunkull ved destillasjon sprer seg i høy hastighet. Etter destillasjon er resten egnet for produksjon av sot. Det ekstraheres brennbar gass, og karbonalkalireagenser og metanvoks (fjellvoks) oppnås. I små mengder brukes den også til håndverk.

Torv er et brennbart mineral dannet i prosessen med naturlig visning og ufullstendig forråtnelse av myrplanter i forhold med overdreven fuktighet og vanskelig lufttilgang. Torv er et produkt av den første fasen av kullopplæringsprosessen. Den første informasjonen om torv som en "brennbar jord" som ble brukt til matlaging, dateres tilbake til det 26. århundre e.Kr.

Sedimentær bergart av planteopprinnelse, sammensatt av karbon og andre kjemiske elementer. Sammensetningen av kull avhenger av alder: antrasitt er den eldste, kull er yngre og den yngste brune. Avhengig av aldring har den et annet fuktighetsinnhold. Jo yngre, jo mer fuktighet. Kull i ferd med å brenne forurenser miljøet, pluss at det sintres til slagg og avsettes på ristene i kjelen. Dette forhindrer normal forbrenning.

Spørsmål:

- Drivstoffpåføring?

- Er forbrenning av drivstoff skadelig for miljøet, og hvilken type er mest

?

4 MÅTER FOR BRENNSTOFF

Det er tre måter å forbrenne drivstoff på: lag, bluss eller kammer og virvel.

1 - rist; 2 - tenndør; 3 - lastedør; 4 - oppvarmingsflater; 5 - forbrenningskammer.

Figur 4.1 - Lagdelt ovnskjema

Denne tegningen viser en lagdelt metode for forbrenning av drivstoff, der et lag med klumpete drivstoff ligger ubevegelig på risten og blåses med luft.

Den lagdelte metoden brukes til å forbrenne faste drivstoff.

Og her er vist en bluss- og hvirvelmetode for forbrenning av drivstoff.

1 - brenner; 2 forbrenningskammer; 3 - fôr; 4 - ovnsskjerm; 5 - takmontert strålingsdampovervarmer; 6 - kamskjell.

Figur 4.2 - Kammerovn

Figur 4.3 - Forbrenning av virvelbrensel

Med bluss- og vortexmetoden kan alle typer drivstoff brennes, bare fast drivstoff blir foreløpig utsatt for brudd, og gjør det til støv. Når drivstoff blir brent, overføres all varme til forbrenningsproduktene. Denne temperaturen kalles den teoretiske forbrenningstemperaturen til drivstoffet.

I industrien brukes kontinuerlige kjeler til å forbrenne fast drivstoff. Prinsippet om kontinuitet støttes av et rist som det tilføres konstant drivstoff.

For en mer rasjonell forbrenning av drivstoff bygges kjeler som er i stand til å brenne det i støvete tilstand. Flytende drivstoff brennes på samme måte.

Spørsmål:

- Hva er den mest rasjonelle forbrenningsmetoden?

- Forklar fordelene med kammerforbrenningsmetoden.

5 DRIFTSPROSESSER I KJELER

Arbeidsprosesser i kjeler:

- Dampdannelse

- Korrosjon av varmeoverflater

I kjeleanlegg skjer slike prosesser som dannelse av damp:

- Forholdene der damp dannes i kjeler er konstant trykk og kontinuerlig varmeforsyning.

- Trinn i fordampningsprosessen: oppvarming av vann til metningstemperatur, fordampning og dampoppvarming til en forhåndsbestemt temperatur.

Selv i kjeler kan man observere korrosjon av varmeoverflater:

- Ødeleggelse av metall under påvirkning av miljøet kalles korrosjon.

Korrosjon fra siden av forbrenningsprodukter kalles ekstern, og fra siden av det oppvarmede mediet - internt.

Det er lav temperatur og høy temperatur korrosjon.

For å redusere den destruktive korrosjonskraften, er det nødvendig å overvåke vannregimet til kjelen. Derfor forbehandles råvann før det brukes til å drive kjeler for å forbedre kvaliteten.

Kjelens vannkvalitet er preget av tørre rester, totalt saltinnhold, hardhet, alkalinitet og innhold av etsende gasser

- Sodium kation filter - der vannet er renset

- Deaerator - aggressive stoffer, luftoksygen og karbondioksid fjernes.

- Prøver av rør som har korrodert ute og inne.

Korrosjon av varmeoverflater

Intern korrosjon av damp- og varmtvannskjeler er hovedsakelig av følgende typer: oksygen, dampvann, alkalisk og underslam.

Hovedutseendet til oksygenkorrosjon er sår, vanligvis med jernoksider.

Damp-vannkorrosjon observeres under drift av kjeler med økt termisk belastning. Som et resultat av denne korrosjonen, på de indre overflatene til veggrørene og sprø skade på stedene der kjelevannet blir fordampet.

Groper dannes som et resultat av korrosjon av underslam.

Ekstern korrosjon kan være lav temperatur og høy temperatur.

Korrosjon ved lav temperatur kan oppstå når noe drivstoff blir brent. Korrosjon ved høy temperatur kan oppstå ved forbrenning av fyringsolje.

Automatisering og mekanikk for kjeler med fast drivstoff.

Til tross for alle nivåer av kontroll over forbrenningsprosesser og driftssikkerhet generelt, inneholder kjeler med fast drivstoff praktisk talt ikke komplekse automatiske enheter. På grunn av det faktum at temperaturen ofte reguleres av mekanikk, er det praktisk talt ingenting å bryte i kjeler. I tillegg er selve kjelens design enkel og pålitelig. Derfor er det realistisk å installere en kjele med faste drivstoff med egne hender, men det er bedre å kontakte spesialister. Du kan til og med lage et fyrrom med egne hender, men hvorfor unødvendige problemer hvis du kan overlate alt til fagfolk?

Ovnenheter

Ovnenheter

Følgende forbrenningsanordninger brukes i kjeleenheter: for forbrenning av ovner og for kammerforbrenning. Disse forbrenningsanordningene kan være veldig forskjellige i utformingen, forbundet med drivstoffets egenskaper - utslipp av flyktige stoffer, askeinnhold, fuktighetsinnhold, klumpstørrelse, slaggegenskaper, svovelinnhold i drivstoffet, etc.

Lagforbrenning av biter av fast drivstoff utføres av et rist plassert i ovnens volum, og luften som er nødvendig for forbrenning av drivstoff kommer inn under risten.

Kammerforbrenningsanordninger utfører forbrenning i suspendert tilstand i en luftstrøm (fast i pulverisert tilstand), og luften som kreves for forbrenning tilføres samme volum. Volumet beregnet på forbrenning av hele eller deler av drivstoffet kalles forbrenningskammer (kammer) og betegnes med VT. Forbrenningsanordningen er vanligvis preget av sin termiske effekt, ristarealet R og volumet av forbrenningskammeret. Mengden varme som frigjøres i forbrenningsanordningen i løpet av en time kalles effekt, MW eller kcal / t, og bestemmes ut fra uttrykket

Lagforbrenningsanordninger skiller mellom det totale arealet av risten R og "forbrenningsspeilet" Rz.g. I ovner med en fast rist, vanligvis R = Rz.g. for ovner med kjede, skråstøtende gitter, er forbrenningsspeilets område mindre enn det totale arealet på grunn av tilstedeværelsen av forskjellige enheter.

Driften av en lagdelt ovn kan estimeres av verdien av den tilsynelatende termiske spenningen til risten eller forbrenningsspeilet, kW / m2 eller kcal / (m2-h):

det vil si mengden varme som frigjøres per tidsenhet per arealeenhet.

Mengden varme som frigjøres per tidsenhet per volumsenhet i forbrenningskammeret kalles forbrenningsromets synlige termiske spenning og bestemmes ut fra uttrykket, kW / m3 eller kcal / (m3Xh):

For kammerovner bruker de også konseptet med den tilsynelatende termiske spenningen i seksjonen av forbrenningskammeret Ftop, MW / m2 eller Mcal / (m2Xh), definert som

hvor Ftop er den horisontale delen av kammeret på nivå med brenneaksene, m2.

Hvis hoveddrivstoffet antennes fra et brennende lag som ligger på risten og et stasjonært brennende lag, kalles denne tenningen bunntenning. Hvis drivstoffet antennes på grunn av flammens stråling over det brennende laget, kalles slik tenning den øverste.

I ovner med fast rist finner begge typer drivstofftenning sted; når risten beveger seg, råder mindre effektiv øvre drivstofftenning.

Ovnanordninger for lagdelt forbrenning av drivstoff deles avhengig av tilførselsmetoden, arten av drivstoffets bevegelse langs risten, ristens bevegelse og tilstanden til drivstofflaget. Med et fast brenselseng, fraværet av mekanismer for bevegelse langs risten eller bredden, er forbrenningsanordningen den enkleste; det er vanligvis lastet med drivstoff manuelt og kalles en manuell brannkammer. En slik forbrenningsanordning brukes bare for små kjeler med en kapasitet på opptil 1,16 MW (1 Gcal / t).

I samsvar med reglene i Gosgortekhnadzor, må alle kjelenheter med en kapasitet på mer enn 1,16 MW (2 t / t eller mer enn 1 Gcal / t), beregnet på forbrenning av fast drivstoff, ha mekaniserte forbrenningsanordninger. Denne mekaniseringen kan dekke tilførsel av drivstoff til bunkeren plassert over forbrenningsanordningen, tilførsel av drivstoff til risten og dens bevegelse langs sistnevnte.

Mellomliggende mellom lag og kammerovner for forbrenning av fast brensel er ovner med et fluidisert eller "fluidisert" drivstofflag. I dem virker en strøm av luft og gasser på finkornede drivstoffpartikler, på grunn av hvilke drivstoffpartiklene blir mobile og beveger seg - sirkulasjon i laget og volum. Luftens hastighet og gasser som utvikler seg, bør ikke overstige en viss verdi, når den begynner å komme med drivstoffpartikler fra laget. Strømningshastigheten som partiklene begynner å bevege seg - "kokende", kalles kritisk. Slike ovner krever samme størrelse drivstoffstykker. Lagovner brukes til enheter med en oppvarmingskapasitet på opptil 30 - 35 MW (25 - 30 Gcal / t); for større kjeler er ovner med kammerforbrenning og foreløpig forberedelse av drivstoff vedtatt. Før du går inn i kammerovnene, knuses drivstoffet til en partikkelstørrelse på flere mikrometer. Den primære lufttransporten av fast drivstoff har en lavere temperatur enn den sekundære luften, og mengden er mindre enn den som kreves for forbrenning. Drivstoff og luft tilføres kammerovnene gjennom spesielle brennere, hvis plassering på forbrenningskammerets vegger kan være forskjellig. Noen ganger tilføres en del av sekundærluften i form av en skarp sprengning gjennom dyser ved høye hastigheter for å endre flammens posisjon i forbrenningskammeret.

For forbrenning av flytende drivstoff brukes kammerovner, på veggene som dyser med mekanisk, luft, damp eller blandet forstøvning av drivstoff er plassert forfra eller motsatt. Luften som er nødvendig for forbrenning av drivstoffet tilføres enheten for å installere dysen slik at den strømmer så nær flammen som mulig (roten) og har et minimum luftoverskudd; fyringsolje blir noen ganger brent i forbrenningskamre med forovner - sykloner. Det gassformige drivstoffet brennes i kammerovner ved bruk av forskjellige typer brennere. Sistnevnte er preget av en rekke funksjoner: gasstrykk foran brennerne - lav, middels og høy; design funksjoner; arten av blandingen - delvis eller full - av gass og luft i brennerne; ved metoden for gass- og lufttilførsel: en ledning - med bare gassforsyning og to-ledning - når gass og luft blir ført inn i brenneren gjennom spesielle rør og kanaler; av flammens natur - lysende eller svakt lysende og av fakkelens lengde - lang eller kort.

Vanligvis er det i kammerovner nødvendig å gi forbrenning av to typer drivstoff - fast og flytende, flytende og gassformig, fast og gassformig. Som et resultat blir brennerne for det meste strukturelt utført på en slik måte at de kan angi minimumantall, det vil si at de gjør dem kombinert for to eller til og med tre typer drivstoff.Kammerovner er laget for kjeler med nesten hvilken som helst kapasitet.

Alle forbrenningsanordninger, i henhold til deres posisjon i forhold til kjelenheten, var tidligere delt inn i interne, nedre og eksterne. I moderne enheter er forbrenningskamre laget med størst mulig skjerming.

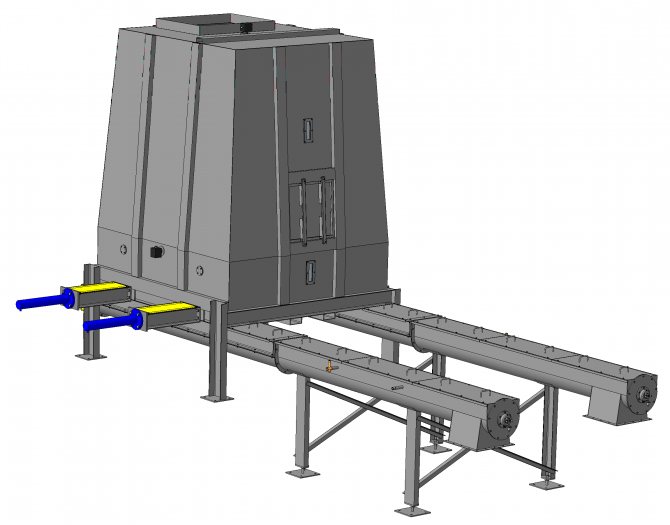

Automatiserte kjeler med mekanisk drivstoffforsyning

og fraksjonell sammensetning.

Påvirkningen av fuktighetsinnholdet i woody biomasse på effektiviteten til kjelanlegg er ekstremt betydelig. Når du brenner helt tørr woody biomasse med lavt askeinnhold, nærmer effektiviteten til kjelenhetene, både når det gjelder produktivitet og effektivitet, effektiviteten til kjelenheter som kjører på flytende drivstoff (kjeler som kjører på diesel, fyringsolje, etc.) og i noen tilfeller overstiger kjelene for driftseffektivitet ved bruk av noen typer kull.

En økning i fuktighetsinnholdet i woody biomasse fører uunngåelig til en reduksjon i effektiviteten til kjelanlegg. Med en økning i fuktighet avtar den lavere forbrenningsvarmen raskt, drivstofforbruket øker og forbrenningen blir vanskeligere. Med et fuktighetsinnhold på 10% og et askeinnhold på 0,7% vil netto brennverdi være 16,85 MJ / kg, og med et fuktighetsinnhold på 50%, bare 8,2 MJ / kg. Dermed vil drivstofforbruket til kjelen med samme effekt endres mer enn 2 ganger når du bytter fra tørt drivstoff til vått drivstoff. Du bør være oppmerksom på dette og hele tiden utvikle og utføre tiltak for å forhindre at atmosfærisk nedbør, jordvann osv. Kommer inn i trebrenselet.

Askeinnholdet i woody biomasse gjør det vanskelig å brenne. Tilstedeværelsen av mineralinneslutninger i woody biomasse skyldes bruken av utilstrekkelig perfekte teknologiske prosesser for tømmerhøsting og dens primære prosessering. Det er nødvendig å foretrekke slike teknologiske prosesser der forurensning av treavfall med mineralinneslutninger kan minimeres.

Den brøkdelte sammensetningen av det knuste treet bør være optimal for denne typen forbrenningsanordning. Avvik i partikkelstørrelse fra det optimale, både oppover og nedover, reduserer effektiviteten til forbrenningsanordningene. Flismaskiner som brukes til å hugge tre i drivstoffflis, bør ikke vise store avvik i partikkelstørrelse mot økningen. Imidlertid er tilstedeværelsen av et stort antall for små partikler også uønsket.

Å oppnå drivstoffbesparelser i kjelehus som driver med treavfall, avhenger av hvor mye vedlikeholdspersonellet sørger for rettidig kvalifisert utvikling og gjennomføring av tiltak for effektiv og økonomisk drift av kjeleenheter basert på kunnskap om de spesifikke egenskapene til woody biomasse, betraktet som drivstoff.

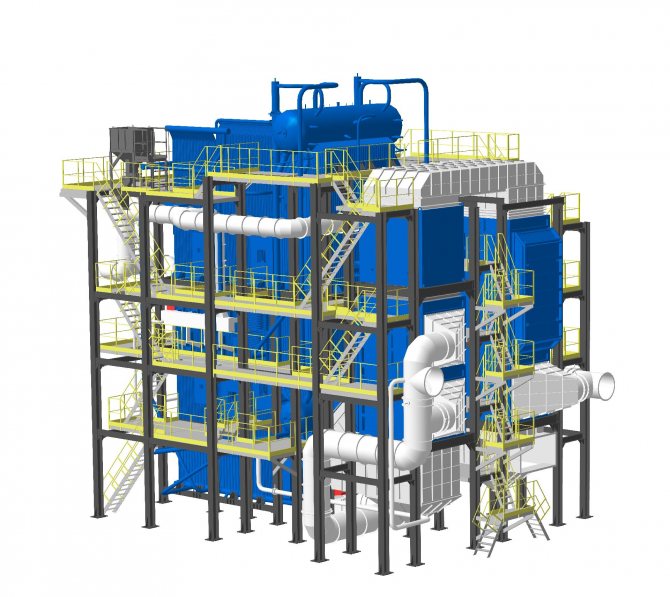

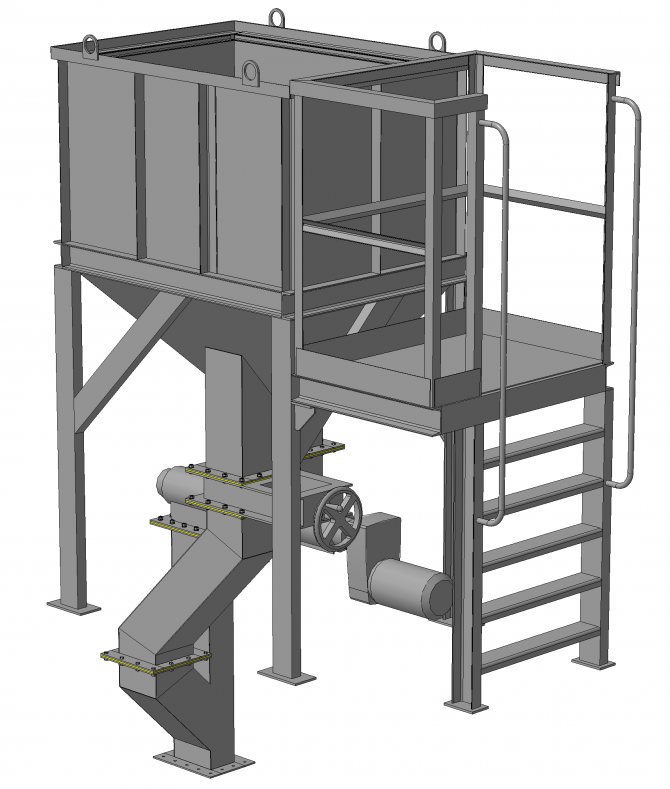

Dampkjeler med lav temperatur med fluidisert seng 10-50 tonn / time

Beskrivelse

Annonsebrosjyre - Dampkjeler med ovn NTKS

Presentasjon - Utstyr for

svært effektivbruk

biomasse kl

produksjon av varme og strøm

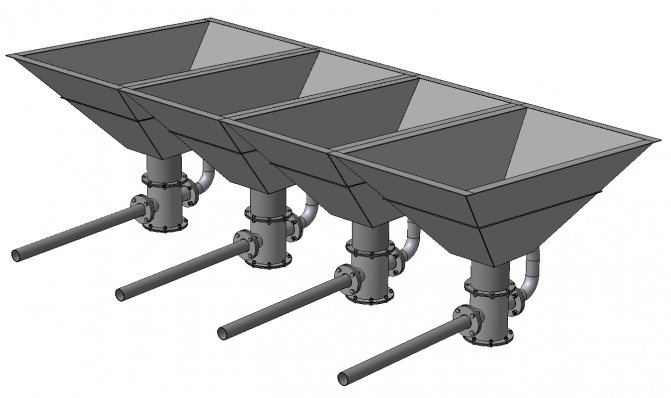

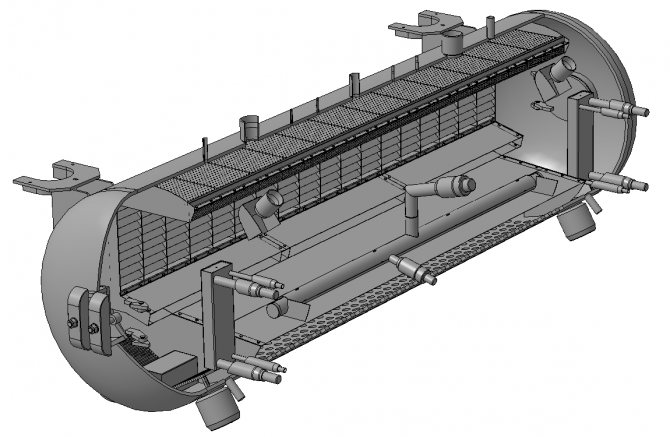

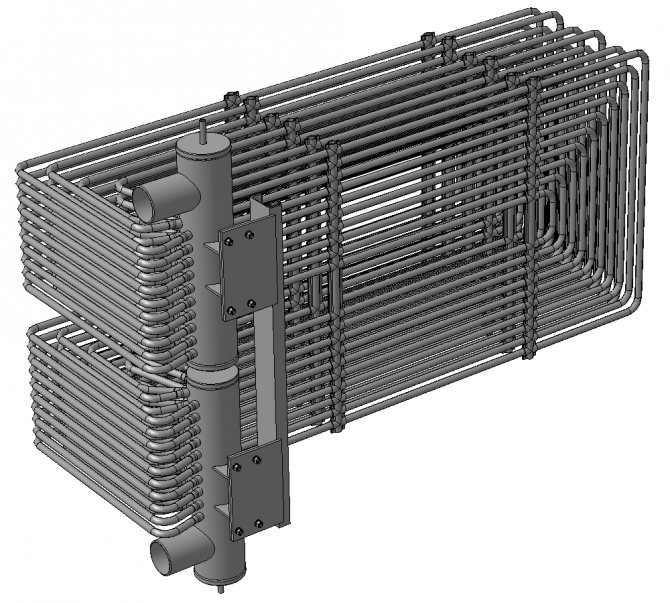

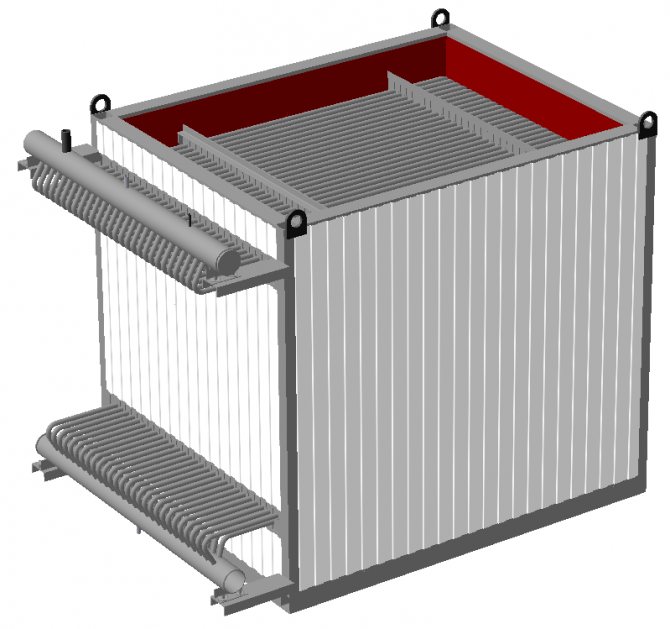

Dampkjeler med forbrenningskammer i et "fluidisert" seng med lav temperatur (NTKS) er designet for forbrenning av forskjellige biologiske brensler (flis, malt torv, lignin, etc.) og er beregnet på produksjon av overopphetet damp, trykk fra 14,0 til 39,0 bar og overopphetingstemperatur opp til 440 ºC. Overopphetet damp kan brukes til å generere elektrisitet, så vel som til forbrukernes teknologiske og økonomiske behov.

- dampkapasitet: fra 10,0 til 50,0 tonn / time;

- driftstrykk: fra 14,0 til 45,0 bar;

- overopphetingstemperatur: opptil 440 ºС;

- effektivitetsfaktor: ikke mindre enn 87%.

|

Ovnenheter med forbrenning med lagdelt drivstoff inkluderer en skråstøtterist, kjedegitter osv. Forbrenningsanordningen til kjeler med NTKS har en rekke fordeler i forhold til tradisjonelle forbrenningsanordninger, nemlig:

- Høy effektivitet - ikke mindre enn 87%

I kjeler med NTKS-ovn er prosessen med svært effektiv forbrenning av drivstoff med høy grad av automatisering organisert, noe som gjør det mulig å oppnå maksimal effektivitet ved forbrenning av biomasse. Den bekreftede effektiviteten i kjeler med NTKS er ikke mindre enn 87%, noe som praktisk talt er uoppnåelig i kjeler med lagdelt forbrenning.

- Lavt utslipp av forurensende stoffer

Prosessen med soneforbrenning av drivstoff er organisert på skråstøtterist. I den første sonen foregår termisk forberedelse og antenning av ferskt drivstoff, i den andre sonen er det aktiv forbrenning, i den tredje - etterbrenning av de brennbare komponentene i drivstoffet. Det er veldig vanskelig å organisere en stabil prosess og et jevnt lag over hele grillområdet. Tilførselen av primærluft utføres også under grillsonen for sone, og krever kontroll av luften i hver sone. Imidlertid er disse ovnene veldig følsomme for den granulometriske sammensetningen av det forbrenne drivstoffet og endringer i dets termiske egenskaper. Med en økning i sammensetningen av det brente drivstoffet til fine fraksjoner, en reduksjon i fuktighetsinnholdet eller bevegelseshastigheten langs risten, beveger antennesonen seg i retning av ovnens frontvegg. Tidlig antenning av drivstoffet, ledsaget av intens utslipp av flyktige stoffer, forårsaker en betydelig økning i varmetap ved kjemisk underbrenning av drivstoffet og en reduksjon i effektiviteten og påliteligheten til ovnen og kjelen som helhet. Alle disse faktorene fører til slutt til dårlig miljøytelse og høye utslipp av forurensende stoffer i eksosgassene.

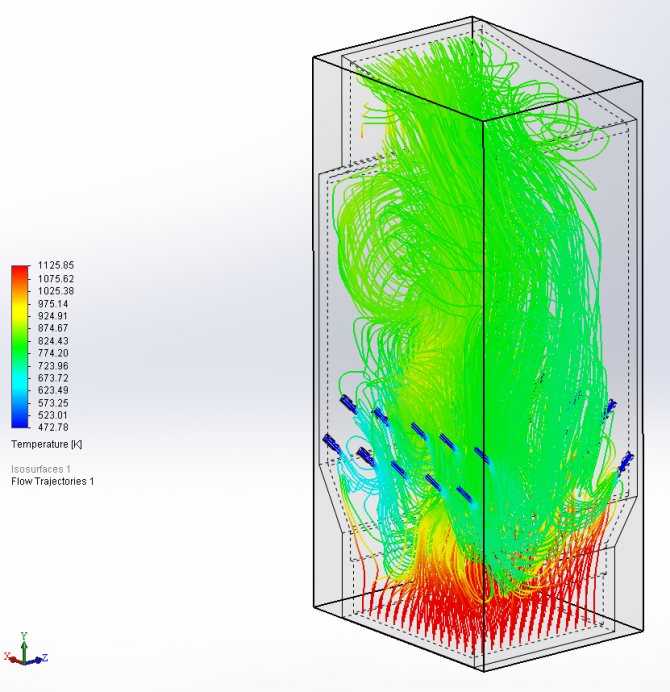

I kjeler med NTKS-ovn er det ingen inndeling i soner, alle prosesser for antenning og forbrenning av drivstoff skjer jevnt i hele volumet av laget av inert materiale, hvis temperatur kan kontrolleres og opprettholdes nøyaktig i et gitt område . Primærluft tilføres nedenfra under hele grillen. Koking av sandlaget bidrar til konstant blanding av høy kvalitet og jevn fordeling av drivstoff gjennom hele laget. Hele prosessen er automatisert. Alle NTKS ovner gjennomgår foreløpig datasimulering av forbrenningsprosesser. Alle disse faktorene resulterer i god miljøytelse og lave utslipp av forurensende stoffer i røykgassen.

- Ikke behov for forberedelse av drivstoff

I kjeler med NTKS-ovn er det ikke behov for foreløpig tørking av drivstoff, brikettering, pelletering, etc., mens forbrenning i lagdelte ovner har en rekke begrensninger på fuktighetsinnholdet og brøkdelens sammensetning.

- Mulighet for å forbrenne en blanding av forskjellige drivstoff

I kjeler med NTKS-ovner er det mulig å brenne en blanding av forskjellige drivstoff. Det spiller ingen rolle den forskjellige tenningstemperaturen, forskjellen i fuktighetsinnhold og forbrenningstiden for forskjellige drivstoff i blandingen.

Forbrenning av en blanding av forskjellige drivstoff på ristene er problematisk, siden hver type drivstoff krever sin egen ristlengde, sine egne ristehastigheter osv., Og forbrenningen av en blanding av forskjellige drivstoff på risten vil derfor skje med en reduksjon. i effektivitet og en økning i utslipp av forurensende stoffer.

- Mangel på mekaniske komponenter i forbrenningsanordningen

Det er ingen mekaniske sammenstillinger i NTKS forbrenningsanordning. Under kjelens drift er det ikke behov for periodiske reparasjoner av mekaniske komponenter, utskifting av slipte elementer, forbrenningsanordningen er designet for hele kjelens levetid.

Peiser med lagdelt forbrenning innebærer tilstedeværelse av rister, kjetting, skråstøting etc. som inneholder mekaniske enheter, krever periodiske reparasjoner, utskifting av utslitte elementer, utskifting av rister osv. Alt dette øker driftskostnadene og forkorter vedlikeholdsintervallene.

- Enkel design, lav pris

NTKS-risten er dannet av sideskjermene til ovnen, i rørene som hetter er sveiset for å fordele primærluften. Designet er veldig enkelt og pålitelig og har lave startkostnader. Driftskostnadene er begrenset til periodisk etterfylling av sandlaget på grunn av slitasje og avhenger av hvilken type drivstoff som brukes. Anslått forbruk - opptil 120 kg / dag.

Lagdelte forbrenningsrist er veldig komplisert i utformingen, har et høyt metallforbruk og derfor høye startkostnader og høye driftskostnader.

- Lite område av speilforbrenningsgitteret NTKS

NTKS ovner har et lite område av forbrenningsspeilet sammenlignet med gitterforbrenningsgitter på grunn av tilstedeværelsen av et lag sand og forbrenning av drivstoff i hele lagets volum. For eksempel er arealet til NTKS-risten i seksjonen av en kjele med en dampkapasitet på 30 t / t 11,5 m², mens arealet til det vippende skyveristen vil være omtrent 32 m². Denne funksjonen gir et mer rasjonelt kjelelayout og oppnår det maksimale forholdet mellom kjelecelleområdet og installert utstyrskapasitet.

- Høy grad av automatisering

Kjeler med NTKS-ovner har høy grad av automatisering med kontinuerlig kontroll og justering av de angitte parametrene og tillater automatisk drift på forskjellige typer drivstoff, på forskjellige blandinger av drivstoff, for å bytte fra ett drivstoff til et annet uten å stoppe kjelen med minimal deltakelse vedlikeholdspersonellet.

| Ved forbrenning av visse typer biodrivstoff som halm, kornbusk osv. det er nødvendig å vurdere en rekke funksjoner ved denne typen drivstoff Temperaturen på begynnelsen av askeformasjon, for eksempel for tørt halm, er 735-840 ° C. Dette er det mest grunnleggende problemet du bør vurdere når du velger en kjele. Denne egenskapen ved avlingsavfall som drivstoff kan føre til dannelse av aske og slaggagglomerater i kjeleovnen og på konvektive varmevekslingsflater med påfølgende korrosjon på avsetningsstedene og forhindrer forbrenning og normal drift av kjelen. Den eneste riktige løsningen på dette problemet er organiseringen av en kontrollert forbrenningsprosess, som utelukker dannelsen av soner med høy temperatur. I tradisjonelle ovner med lagdelt forbrenning, slik som tilt-push-rist, kjedegitter osv. så det er umulig å oppnå dette, i soner med intens forbrenning dannes lokale steder med høy temperatur som overstiger askens smeltepunkt. I NTKS-ovner kommer drivstoff inn i det intensivt blandende inerte materialet i laget (kvartssand), og fordeles jevnt over hele lagets volum, hvis temperatur kan kontrolleres og opprettholdes nøyaktig i et gitt område. |

|

| Ved utforming av kjeler legges det særlig vekt på datamodellering av forbrenningsprosesser, som gjør det mulig å på problemfeltet se problemområder og velge den mest optimale konfigurasjonen av ovnen, oppnå den beste blandingen av forbrenningsprodukter med luft, og også velge steder som er optimale for å komme inn i sekundær og, om nødvendig, tertiær luft, som igjen bidrar til organisering av optimale forbrenningsmodi og lave utslipp av forurensende stoffer. |

|

|

|